ACモーターの場合

(1)駆動機構部の仕様と運転条件

ボールねじを用いたテーブルの上下駆動に電磁ブレーキ付モーターを使用する場合の選定例です。

次の要求仕様を満たすようにモーターの選定をおこないます。

- テーブルとワークの総質量

- m=45[kg]

- テーブルの移動速度

- V=15±2[mm/s]

- 外力

- FA=0[N]

- ボールねじの傾斜角

- θ=90[°]

- ボールねじの全長

- LB=800[mm]

- ボールねじの軸径

- DB=20[mm]

- ボールねじのリード

- PB=5[mm]

- ボールねじ1回転当たりの移動距離

- A=5[mm]

- ボールねじの効率

- η=0.9

- ボールねじの材質

- 鉄(密度 ρ =7.9×103[kg/m3])

- 予圧ナットの内部摩擦係数

- μ0=0.3

- しゅう動面の摩擦係数

- μ =0.05

- モーターの電源

- 単相100V60Hz

- 稼動時間

- 1日5時間間欠運転

起動・停止を繰り返す停止中の負荷保持が必要

(2)ギヤヘッド減速比の決定

\(\begin{align}

\text{ギヤヘッド出力軸の回転速度}\ N_G=\frac{V \cdot 60}{A} &= \frac{(15 \pm 2) \times 60}{5}\\[ 5pt]

&= 180 \pm 24\ [ \mathrm{r/min}]\end{align}\)

電磁ブレーキ付モーター(4極)の60Hzの定格回転速度は1450?1550[r/min]ですから、この範囲内にあるギヤヘッドの減速比を選びます。

\(\begin{align}

\text{ギヤヘッド減速比}\ i=\frac{1450\text{~}1550}{N_G} &= \frac{1450\text{~}1550}{180 \pm 24}

=7.1\text{~}9.9

\end{align}\)

これにより減速比i=9を選びます。

(3)必要トルクTM[N・m]の計算

\(\begin{align}

\text { 運転方向荷重 }F & = F_A+m \cdot g\ (\sin \theta+\mu \cdot \cos \theta)\\[ 5pt ]

& = 0 + 45 \times \ 9.807(\sin 90^{\circ}+\ 0.05 \cos 90^{\circ})\\[ 5pt ]

& = 441\ [\mathrm{N}]\end{align}\)

\(\begin{align}

\text { ボールねじの予圧荷重 }F_0 = \frac{F}{3} = 147\ [\mathrm{N}]\end{align}\)

\(\begin{align}

\text { 負荷トルク } {T'}_L & =\frac{{F} \cdot {P_B}}{2 \pi \cdot \eta} + \frac{ \mu_0 \cdot F_0 \cdot P_B}{2 \pi} \\[ 5pt ]

& =\frac{441 \times 5 \times 10^{-3}}{2 \pi \times 0.9} + \frac{0.3 \times 147 \times 5 \times 10^{-3}}{2 \pi} \\[ 5pt ]

& =0.426\ [\mathrm{N} \cdot \mathrm{m}]

\end{align}\)

安全率Sf=2を考慮します。

\(T_L = {T'}_L \cdot S_f = 0.426 \times 2 = 0.86 \ [\mathrm{N}\cdot \mathrm{m}]\)

ここまでの計算結果(減速比i=9、負荷トルクTL=0.86[N・m])を条件に、ギヤヘッドの許容トルクを満足するギヤヘッドと電磁ブレーキ付モーターを選びます。

このとき、仕様を参照して、モーター:4RK25GN-AW2MJ、ギヤヘッド:4GN9Kを仮選定します。

この負荷トルクを、モーター出力軸の値に換算し、必要トルクTMを求めます。

\(\begin{align}T_M = \frac{T_L}{i \cdot \eta _G} = \frac{0.86}{9 \times 0.81} = 0.118 \ [\mathrm{N}\cdot \mathrm{m}] = 118\ [ \mathrm{m} \mathrm{N}\cdot \mathrm{m}] \end{align}\)

(ギヤヘッド4GN9Kの伝達効率 ηG=0.81)

先に選んだ4RK25GN-AW2MJの起動トルクは140[mN・m]で、必要トルク118[mN・m]を満足しているため、この機構を起動することができます。

さらに、停止中にはたらく重力荷重を電磁ブレーキで保持可能かを確認します。

ここでは、先に求めた負荷トルクと同等の負荷がはたらくものとみなします。

モーター出力軸で負荷保持に必要なトルクT'M

\(\begin{align}{T'}_M = \frac{T_L}{i} = \frac{0.86}{9} = 0.0956 \ [\mathrm{N}\cdot \mathrm{m}] = 95.6 \ [ \mathrm{m} \mathrm{N}\cdot \mathrm{m}] \end{align}\)

先に選んだ4RK25GN-AW2MJの電磁ブレーキ部の静摩擦トルクは 100[mN・m]で、負荷保持に必要なトルク95.6[mN・m]を満足しています。

(4)負荷慣性モーメントJ[kg・m2]の確認

ボールねじの慣性モーメント

\(\begin{align}

{J_B} & = \frac{\pi}{32}\cdot \rho\cdot{L_B}\cdot{{D_B}^4}\\[ 5pt ]

& = \frac{\pi}{32}\times\ 7.9 \times 10^3\ \times 800 \times 10^{-3}\times {\left(20\times 10^{-3} \right)}^4\\[ 5pt ]

& = 0.993 \times 10^{-4} \ [\mathrm{kg}\cdot\mathrm{m^2}]

\end{align}\)

テーブルとワークの慣性モーメント

\(\begin{align}

{J_m} & = \mathrm{m}\ \left(\frac{A}{2\pi}\right)^2\\[ 5pt ]

& = 45 \left(\frac{5 \times 10^{-3}}{2\pi}\right)^2\\[ 5pt ]

& = 0.286 \times 10^{-4} \ [\mathrm{kg}\cdot\mathrm{m^2}]

\end{align}\)

ギヤヘッド出力軸の負荷慣性モーメントJを求めます。

\(\begin{align}

J &= J_B + J_m = 0.993 + 0.286\\

&= 1.28 \times {10}^{-4}\ [\mathrm{kg} \cdot \mathrm{m^2}]

\end{align}\)

ここで減速比9のギヤヘッド4GN9Kの許容負荷慣性モーメントJGは、次の式になります。

\(\begin{align}

J_G &= 0.31 \times {10}^{-4} \times 9^2\\

&= 25.1 \times {10}^{-4}\ [\mathrm{kg} \cdot \mathrm{m}^2]

\end{align}\)

そのため、J<JGとなり負荷慣性モーメントが許容値以下で問題ありません。トルクに余裕がありますから、無負荷時の回転速度(約1750r/min)で移動速度の確認をします。

\(\begin{align}

V &= \frac{N_M \cdot P_B}{60 \cdot i} = \frac{1750 \times 5}{60 \times 9} = 16.2\ [\mathrm{mm} / \mathrm{s}] \quad\quad N_M: \text{モーター回転速度}

\end{align}\)

仕様を満足していることが確認できました。

よってモーター:4RK25GN-AW2MJ、ギヤヘッド:4GN9Kを選定します。

αSTEPの場合 / ステッピングモーターの場合

(1)駆動機構部の仕様と運転条件

- テーブルとワークの総質量

- m=40[kg]

- しゅう動面の摩擦係数

- μ =0.05

- ボールねじの効率

- η =0.9

- 予圧ナットの内部摩擦係数

- μ0=0.3

- ボールねじの軸径

- DB=15[mm]

- ボールねじの全長

- LB=600[mm]

- ボールねじの材質

- 鉄(密度ρ =7.9×103[kg/m3])

- ボールねじのリード

- PB=15[mm]

- 要求分解能

(1 パルス当たりの送り量)

- Δl=0.03[mm/step]

- 送り量

- l=180[mm]

- 位置決め時間

- t0=0.8 秒以内

- 傾斜角度

- θ=0[°]

(2)必要分解能θSの計算

\(\begin{align}

\theta_S &= \frac{360^\circ \cdot \Delta l}{P_B}\\[ 5pt ]

&= \frac{360^\circ \times 0.03}{15}= 0.72^\circ

\end{align}\)

αSTEPAZシリーズが使用できます。

分解能の変更・設定が可能です。

出荷時分解能0.36°/パルス→0.72°/パルスに変更します。

①動作パルス数A[パルス]の計算

\(\begin{align}

A &= \frac{l}{P_B} \cdot\frac{360^\circ}{\theta_S}\\[ 5pt ]

&= \frac{180}{15} \times \frac{360^\circ}{0.72^\circ}= 6000\ [\text{パルス}]

\end{align}\)

②加速(減速)時間t1[s]の決定

加速(減速)時間はそれぞれ位置決め時間の25%が適当です。

\(\begin{align}

t_1= 0.8 \times 0.25 = 0.2 \ [\mathrm{s}]

\end{align}\)

③運転パルス速度f2[Hz]の計算

\(\begin{align}

f_2 &= \frac{A - f_1 \cdot t_1}{t_0 - t_1} \\[ 5pt ]

&= \frac{6000 - 0}{0.8 - 0.2} = 10000\ [\text{Hz}]

\end{align}\)

![③運転パルス速度f2[Hz]の計算](/sites/default/files/image/tech/calculation/sizing-motor06/tech-calculation-sizing-motor06_03_ja.gif)

④運転速度NM[r/min]の計算

\(\begin{align}

N_M &= \frac{\theta_S}{360^\circ} f_2 \cdot 60\\[ 5pt ]

&= \frac{0.72^\circ}{360^\circ}\times 10000 \times 60\\[ 5pt ]

&= 1200\ [\text{r/min}]

\end{align}\)

(4)必要トルクTM[N・m]の計算

計算式を参照

①負荷トルクTL[N・m]の計算

\(\begin{align}\text { 運転方向荷重 }F & = F_A+m \cdot g\ (\sin \theta+\mu \cos \theta)\\[ 5pt ]

& = 0 + 40 \times \ 9.807(\sin 0^{\circ}+\ 0.05 \cos 0^{\circ})\\[ 5pt ]

& = 19.6\ [\mathrm{N}]\end{align}\)

\(\begin{align}\text { 予圧荷重 }F_0 = \frac{F}{3} = \frac{19.6}{3}=6.53\ [\mathrm{N}]\end{align}\)

\(\begin{align}\text { 負荷トルク } {T_L} & =\frac{{F} \cdot {P_B}}{2 \pi \cdot \eta} + \frac{ \mu_0 \cdot F_0 \cdot P_B}{2 \pi} \\[ 5pt ]

& =\frac{19.6 \times 15 \times 10^{-3}}{2 \pi \times 0.9} + \frac{0.3 \times 6.53 \times 15 \times 10^{-3}}{2 \pi} \\[ 5pt ]

& =0.0567\ [\mathrm{N} \cdot \mathrm{m}]\end{align}\)

②加速トルクTa[N・m]の計算

②-1 負荷慣性モーメントJL[kg・m2]の計算(計算式を参照)

ボールねじの慣性モーメント

\(\begin{align} {J_B} & = \frac{\pi}{32}\cdot \rho\cdot{L_B}\cdot{{D_B}^4}\\[ 5pt ]

& = \frac{\pi}{32}\times\ 7.9 \times 10^3\ \times 600 \times 10^{-3}\times {\left(15\times 10^{-3} \right)}^4\\[ 5pt ]

& = 0.236 \times 10^{-4} \ [\mathrm{kg}\cdot\mathrm{m^2}]

\end{align}\)

テーブルとワークの慣性モーメント

\(\begin{align}{J_r} & = \mathrm{m}\ \left(\frac{P_B}{2\pi}\right)^2\\[ 5pt ]

& = 40 \left(\frac{15 \times 10^{-3}}{2\pi}\right)^2\\[ 5pt ]

& = 2.28 \times 10^{-4} \ [\mathrm{kg}\cdot\mathrm{m^2}]

\end{align}\)

負荷慣性モーメント

\(\begin{align}J_L &=J_B + J_r\\

&= 0.236 \times10^{-4} + 2.28 \times 10^{-4}\\

& = 2.52 \times 10^{-4} \ [\mathrm{kg}\cdot\mathrm{m^2}]

\end{align}\)

②-2 加速トルクTa[N・m]の計算

\(\begin{align}T_a & =\frac{(J_0 + J_L)}{9.55} \cdot \frac{N_M}{t_1} \\[ 5pt ]

& =\frac{(J_0 + 2.52 \times 10^{-4})}{9.55} \times \frac{1200}{0.2} \\[ 5pt ]

& =628\ J_0 + 0.158\ [\mathrm{N} \cdot \mathrm{m}]\end{align}\)

加速トルクをパルス速度で求める場合は以下のようになります。 計算結果は同じです。

\(\begin{align}T_a & =(J_0 + J_L) \cdot \frac{\pi \cdot \theta_S}{180^\circ} \cdot \frac{f_2 - f_1}{t_1} \\[ 5pt ]

& =(J_0 + 2.52 \times 10^{-4})\times \frac{\pi \cdot 0.72^\circ}{180^\circ}\times \frac{10000-0}{0.2} \\[ 5pt ]

& =628\ J_0 + 0.158\ [\mathrm{N} \cdot \mathrm{m}]\end{align}\)

③必要トルクTM[N・m]の計算

安全率Sf=2とします。

\(\begin{align}T_M & =(T_L + T_a)S_f\\[ 5pt ]

& =\{0.0567 + (628\ J_0 + 0.158) \} \times 2\\[ 5pt ]

& =1256\ J_0 + 0.429\ [\mathrm{N} \cdot \mathrm{m}]\end{align}\)

(5)モーターの選定

①モーター仮選定

| 品名 |

ローター慣性 モーメント[kg・m2] |

必要トルク [N・m] |

| AZM66AC |

370x10-7 |

0.48 |

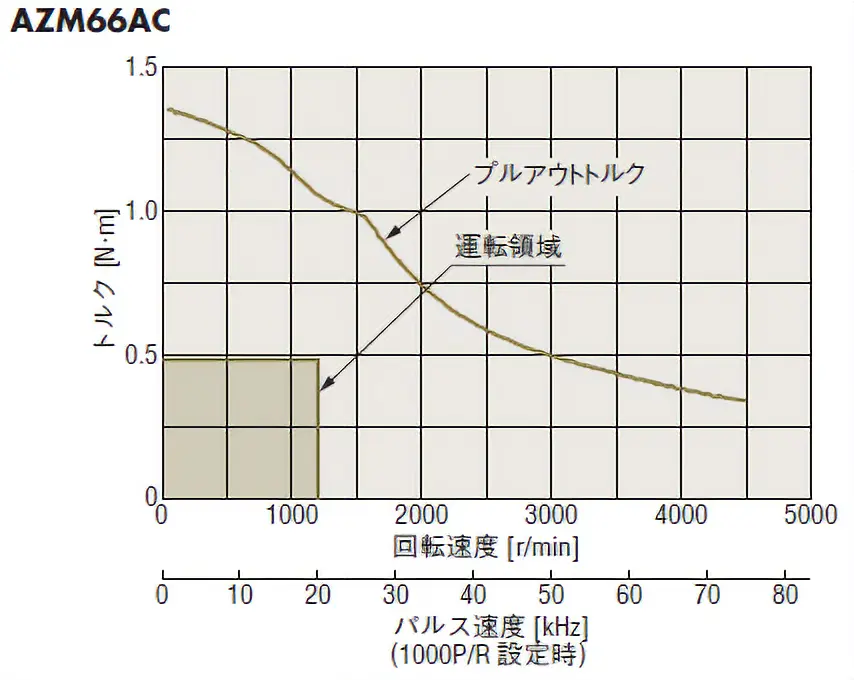

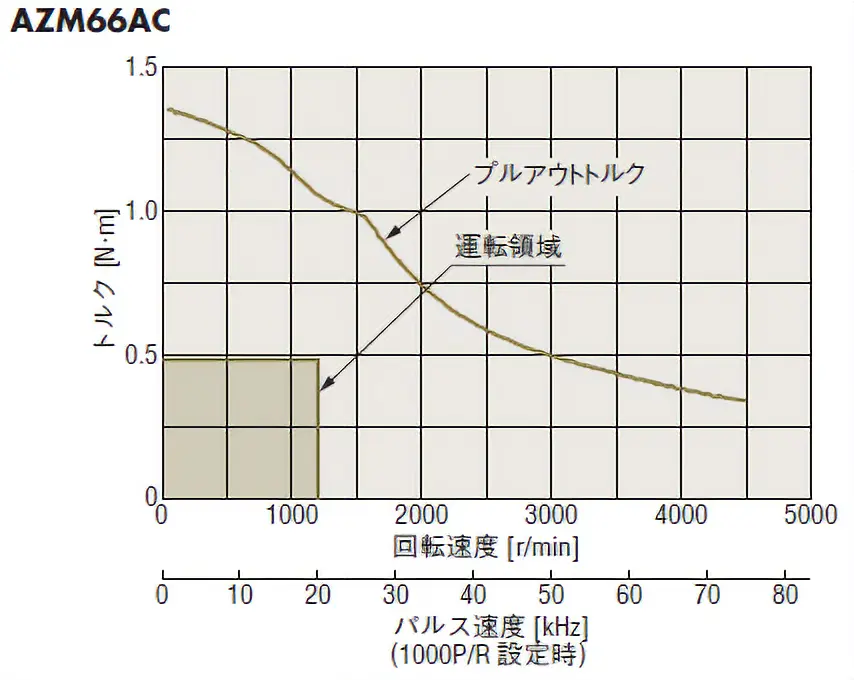

②回転速度―トルク特性よりモーターの決定

運転速度と必要トルクで表される運転領域が回転速度―トルク特性のプルアウトトルクの内側に入っているので、使用可能です。

(6)イナーシャ比の確認

計算式、参考値を参照

\(\begin{align}\frac{J_L}{J_0} =\frac{2.52 \times 10^{-4}}{370 \times 10^{-7}}\fallingdotseq 6.8\end{align}\)

AZM66ACのイナーシャ比は30以下のため、6.8 であれば運転可能と判断できます。

サーボモーターの場合

(1)駆動機構部の仕様と運転条件

下図のように1軸のテーブルを駆動するためのサーボモーターの選定をおこないます。

- テーブルの最高速度

- VL=0.2[m/s]

- 分解能

- Δl=0.02[mm]

- モーターの電源

- 単相100V

- テーブルとワークの総質量

- m=100[kg]

- 外力

- FA=29.4[N]

- しゅう動面の摩擦係数

- μ=0.04

- ボールねじの効率

- η=0.9

- 予圧ナットの内部摩擦係数

- μ0=0.3

- ボールねじの軸径

- DB=25[mm]

- ボールねじの全長

- LB=1000[mm]

- ボールねじのリード

- PB=10[mm]

- ボールねじの材質

- 鉄(密度 ρ =7.9×103[kg/m3])

- 運転サイクル

- 2.1 秒運転 0.4 秒停止(この繰り返し)

- 加減速時間

- t1=t3=0.1[s]

(2)必要分解能θの計算

テーブル駆動に必要な分解能からモーターの分解能を計算します。

\(\begin{align}\theta =\frac{360^\circ \cdot \Delta l}{P_B}= \frac{360^\circ \times 0.02}{10}=0.72^\circ\end{align}\)

NXシリーズの分解能θM=0.36°/パルスはこれを満足しています。

(3)運転パターンの作成

次式よりモーター回転速度NMを求めます。

\(\begin{align}N_M =\frac{60 \cdot V_L}{P_B}= \frac{60 \times 0.2}{10 \times 10^{-3}}=1200\ [\mathrm{r/min}]\end{align}\)

このNMと運転サイクル、加減速時間から速度パターンをつくります。

(4)負荷トルクTL[N・m]の計算

運転方向荷重

\(\begin{align}F & = F_A+m \cdot g\ (\sin \theta+\mu \cdot \cos \theta)\\[ 5pt ]

& = 29.4 + 100 \times \ 9.807 \ (\sin 0^{\circ}+\ 0.04 \cos 0^{\circ})\\[ 5pt ]

& = 68.6\ [\mathrm{N}]\end{align}\)

モーター軸換算の負荷トルク

\(\begin{align}{T_L} & =\frac{{F} \cdot {P_B}}{2 \pi \cdot \eta} + \frac{ \mu_0 \cdot F_0 \cdot P_B}{2 \pi} \\[ 5pt ]

& =\frac{68.6 \times 10 \times 10^{-3}}{2 \pi \times 0.9} + \frac{0.3 \times 22.9 \times 10 \times 10^{-3}}{2 \pi} \\[ 5pt ]

& \fallingdotseq0.13\ [\mathrm{N} \cdot \mathrm{m}]\end{align}\)

ここでボールねじの予圧荷重は\(\displaystyle F_0 = \frac{1}{3} \ F \ \)としています。

(5)負荷慣性モーメントJL[kg・m2]の計算

ボールねじの慣性モーメント

\(\begin{align} {J_B} & = \frac{\pi}{32}\cdot \rho\cdot{L_B}\cdot{{D_B}^4}\\[ 5pt ]

& = \frac{\pi}{32}\times\ 7.9 \times 10^3\ \times 1000 \times 10^{-3}\times {\left(25\times 10^{-3} \right)}^4\\[ 5pt ]

& \fallingdotseq 3.03 \times 10^{-4} \ [\mathrm{kg}\cdot\mathrm{m^2}]\end{align}\)

テーブルとワークの慣性モーメント

\(\begin{align}{J_m} & = \mathrm{m}\ \left(\frac{P_B}{2\pi}\right)^2\\[ 5pt ]

& = 100 \times \left(\frac{10 \times 10^{-3}}{2\pi}\right)^2\\[ 5pt ]

& \fallingdotseq 2.53 \times 10^{-4} \ [\mathrm{kg}\cdot\mathrm{m^2}]\end{align}\)

負荷慣性モーメント

\(\begin{align}J_L &=J_B + J_m\\ &= 3.03 \times10^{-4} + 2.53 \times 10^{-4}\\

& = 5.56 \times 10^{-4} \ [\mathrm{kg}\cdot\mathrm{m^2}]\end{align}\)

(6)サーボモーターの仮選定

安全率Sf=1.5とします。

\(\begin{align}\text{負荷トルク}\ {T'}_L

&=Sf \cdot T_L\\[ 5pt ]

&=1.5 \times 0.13\\[ 5pt ]

&= 0.195 [\mathrm{N}\cdot \mathrm{m}]

\end{align}\)

\(\begin{align}\text{負荷慣性モーメント}\ J_L

=5.56 \times 10^{-4} \ [\mathrm{kg}\cdot \mathrm{m}^2]

\end{align}\)

これより回転速度が 1200[r/min]で、定格トルクを 0.195[N・m]以上出力し、許容負荷慣性モーメント5.56×10?4[kg・m2]以上のサーボモーターを選びます。

→ NXM620A+NXD20-A

定格回転速度N = 3000[r/min]

定格トルクTM=0.637[N・m]

ローター慣性モーメントJ0 = 0.162 × 10?4[kg・m2]

許容負荷慣性モーメントJ = 8.1 × 10?4[kg・m2]

瞬時最大トルクTMAX = 1.91[N・m]

が適当です。

(7)加速トルクTa[N・m]、減速トルクTd[N・m]の計算

次式より加減速トルクを求めます。

\(\begin{align}T_a (= T_d) & = \frac{(J_L + J_0) \ N_M }{9.55 \ t_1} \\[ 5pt ]

& =\frac{(5.56 \times 10^{-4} + 0.162 \times 10^{-4})\times 1200}{9.55 \times 0.1} \\[ 5pt ]

& \fallingdotseq \ 0.72\ [\mathrm{N} \cdot \mathrm{m}]\end{align}\)

(8)必要トルクT[N・m]の計算

\(\begin{align}T& = T_a + T_L \\[ 5pt ]

& = 0.72 + 0.13\\[ 5pt]

&= 0.85 \ [\mathrm{N}\cdot \mathrm{m}]

\end{align}\)

この必要トルクはNXM620A+NXD20-Aの瞬時最大トルク 1.91[N・m]以下のためNXM620A+NXD20-Aで使用可能です。

(9)トルクパターンの作成

運転サイクル、加減速トルク、負荷トルク、加速時間を用い、トルクパターンを作成します。

(10)実効負荷トルクTrms[N・m]の計算

トルクパターンと次式を利用して実効負荷トルクTrmsを求めます。

\(\begin{align} T_{rms}& = \root \of {\frac{(T_a + T_L)^2 \cdot t_1 + {T_L}^2 \cdot t_2 + (T_d - T_L)^2 \cdot t_3}{t_f}} \\[ 5pt ]

& = \root \of {\frac{(0.72 + 0.13)^2 \times 0.1 + {0.13}^2 \times 1.9 + (0.72 - 0.13 )^2 \times 0.1}{2.5} } \\[ 5pt ]

& \fallingdotseq 0.24 \ [ \mathrm{N} \cdot \mathrm{m}]

\end{align}\)

ここで、運転サイクルからt1+t2+t3=2.1[s]、加速時間・減速時間 t1=t3=0.1、これよりt2=2.1?0.1×2=1.9[s]

このTrmsとサーボモーターの定格トルクTMとの比(実効負荷安全率)は、次の式になります。

\(\begin{align} \frac{T_M}{T_{rms}}& = \frac{0.637}{0.24} \\[ 5pt ]

& = 2.65

\end{align}\)

この実効負荷安全率は一般に1.5~2以上であれば運転が可能です。

![③運転パルス速度f2[Hz]の計算](/sites/default/files/image/tech/calculation/sizing-motor06/tech-calculation-sizing-motor06_03_ja.gif)