ギヤヘッド/リニアヘッド ステッピングモーター、サーボモーター用ギヤ

ステッピングモーター、サーボモーター用ギヤヘッドは高精度位置決め用途として、高精度、高許容トルク、高速回転(サーボモーター用)を重要視して設計しています。

また、バックラッシを小さくするための機構を開発し、モーターと組み合わせた状態でバックラッシを保証しています。

一般的に、同じ取付角寸法のACモーターと比較すると、ステッピングモーターはより出力トルクが大きくなり、サーボモーターは高速で回転するため、これらのモーター特性を損なわないように高トルク対応、高回転速度対応をしています。

以下に代表的な制御モーター用ギヤの原理構造を示します。

CSギヤ

原理と構造

CSギヤは平行軸の歯車減速機構で出力軸を取付角寸法の中心に配置した製品です。

ギヤケースの側面1ヶ所に凸部を設け、歯車を配置するスペースを確保することで、フレキシブルな取り付けができるセンターシャフトを実現しました。 また、凸部を利用した最適設計をおこなうことで歯車および軸受の大径化を達成しました。これにより製品の許容トルクアップ、許容ラジアル荷重、許容アキシアル荷重のアップを実現しています。

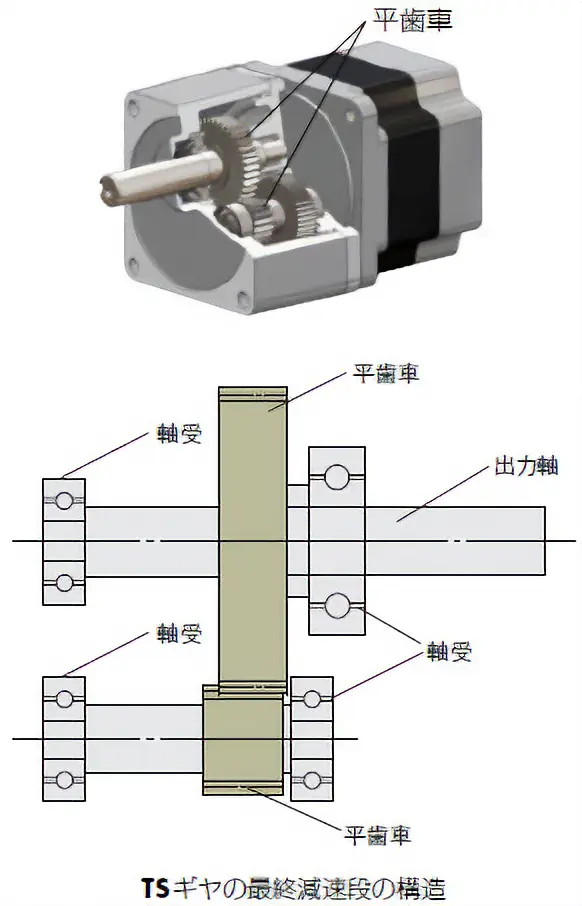

TSギヤ

原理と構造

TSギヤは歯車加工の高精度化および熱処理での寸法変化量を考慮した歯車加工を実施することで、バックラッシへの影響を低減しています。また、出力軸の歯車については熱処理後に高精度仕上加工を実施して熱処理による寸法変化の影響をなくしています。

これにより、TSギヤは特別な調整機構の必要ないシンプルな構造を実現しています。

THギヤ

原理と構造

THギヤは平歯車減速機の出力段とそれに噛み合う歯車にテーパーギヤを採用しています。テーパーギヤは軸方向に連続的に転位を変化させたものです。このテーパーギヤ同士を微調整してバックラッシを抑えています。

FCギヤ

原理と構造

FCギヤとは、フェースギヤ(円盤状の歯車)と平歯車で構成された直交軸タイプのギヤです。当社独自の高精度加工によりフェースギヤの小型化、高強度化に成功し、バックラッシを抑えた小型直交軸を実現しました。

PSギヤ

原理と構造

PSギヤは、遊星歯車機構のギヤです。太陽歯車、遊星歯車、内歯車の3つの基本部品で構成されています。中心軸に取り付けられた太陽歯車(一段タイプではモーターシャフトになります。)の外側に複数の遊星歯車があり、内歯車を介して中心軸の周りを公転しています。遊星歯車の公転がキャリアを介して出力軸の回転になります。

- 太陽歯車

- 中心に位置する歯車で入力軸になっています。

- 遊星歯車

- 複数の外歯車で太陽歯車を中心に公転します。

各遊星歯車はキャリアに取り付けられ、キャリアにはギヤ出力軸が固定されています。

- 内歯車

- ギヤケースに固定された円筒状の歯車で内側に歯が刻まれています。

高許容トルク

従来の平歯車機構では、歯車の噛み合いが1対1のため、ひとつの歯車の強度で伝達できるトルクが決まります。しかし遊星歯車機構は複数の遊星歯車でトルクを分散して伝達するため、大きなトルクを伝達することができます。

遊星歯車機構でひとつの歯車に加わるトルクは、次のようになります。

$${T}= {k}\ \frac{T'}{n}$$

- T

- 遊星歯車1個に加わるトルク[N・m]

- T'

- 全体で伝達するトルク[N・m]

- n

- 遊星歯車の数

- k

- 分散係数

ここで、分散係数とはトルクを各遊星歯車にどれだけ均等に分散しているのかを示す係数で、この値が1に近いほど均一に分散され、より大きなトルクが伝達できます。伝達トルクを均等に分散するためには、各部品の位置関係が正確に配置されていることが必要です。

PNギヤ

原理と構造

PNギヤはPSギヤと同じ遊星歯車機構のギヤです。各部品の加工精度を向上させた上に、バックラッシ除去機構を採用し仕様値3分以内のバックラッシを実現しています。 バックラッシ除去機構は内歯車と遊星歯車をそれぞれ上下2段に配置し、内歯車を円周方向にひねっています。 そのため上段の内歯車と遊星歯車はCW方向側のバックラッシを除去し、下段の内歯車と遊星歯車はCCW方向側のバックラッシを除去しています。 シザーズギヤ方式を応用し、低減速比からノンバックラッシを実現しています。

高許容トルク

PNギヤはPSギヤと同じ遊星歯車機構を採用していることにより、複数の歯車でトルクを分散して伝達できるため、高許容トルクになります。詳細はPSギヤの「高許容トルク」の項目をご覧ください。

角度伝達精度

入力パルス数から計算される出力軸の理論的な回転角度と実際の回転角度の誤差を言います。任意の位置から、出力軸を1回転測定したときの誤差の最小値と最大値の幅で表します。

取付角寸法別角度伝達精度

| 取付角寸法 [mm] |

角度伝達精度 [arcmin] |

|---|---|

| 28, 42 | 6(0.1°) |

| 60 | 5(0.09°) |

| 90 | 4(0.07°) |

HPGギヤ

原理と構造

薄肉弾性歯車技術を遊星歯車減速機の内歯車へ応用した遊星歯車減速装置です。これにより内歯車の弾性変形を利用し、調整機構なしで低バックラッシを実現しました。

遊星歯車減速機は、太陽歯車と遊星歯車、遊星歯車と内歯車がそれぞれ同時にかみ合う構造となっています。このため、部品の寸法精度のみでバックラッシを小さくすると、寸法誤差の影響でかみあい部が干渉し、回転トルクのむらや、騒音の原因となります。

このような問題を解決するために、かみあい部の干渉を緩和する機能および、十分な強度をかねそなえた「薄肉弾性内歯車」が開発され、画期的な構造の遊星歯車減速機であるハーモニックプラネタリRが誕生しました。ハーモニックプラネタリRは、減速機寿命の範囲内でバックラッシ変化がほとんどありません。

(Copyright c 1999 HARMONIC DRIVE SYSTEMS INC. All Rights Reserved.)

- ハーモニックプラネタリRは、株式会社ハーモニック・ドライブ・システムズの登録商標です。

角度伝達精度

入力パルス数から計算される出力軸の理論的な回転角度と実際の回転角度の誤差を言います。任意の位置から、出力軸を1回転測定したときの誤差の最小値と最大値の幅で表します。

取付角寸法別角度伝達精度

| 取付角寸法 [mm] |

角度伝達精度 [arcmin] |

|---|---|

| 40 | 5(0.09°) |

| 60 | 4(0.07°) |

| 90 | 4(0.07°) |

ハーモニックギヤ

原理構造

減速機としては比類ない優れた位置決め精度を発揮するハーモニックギヤは、金属の弾性力学を応用したわずか3点の基本部品(ウェーブ・ジェネレータ、フレクスプライン、サーキュラ・スプライン)から構成されています。

ウェーブ・ジェネレータ

楕円形カムの外周に肉薄のボールベアリングがはめられており、全体が楕円形状をした部品です。ベアリングの内輪は楕円形カムに固定しており、外輪はボールを介して弾性変形します。モーターシャフトに取り付けられています。

フレクスプライン

肉薄のカップ状をした金属弾性体の部品です。カップ開口部外周に歯が刻まれています。フレクスプラインの底部にギヤ出力軸が取り付けられています。

サーキュラ・スプライン

剛体の内歯車です。内周にフレクスプラインと同じ大きさの歯が刻まれており、フレクスプラインより歯数が2枚多くなっています。外周はギヤケースに固定されています。

基本部品3点を組み合わせます。フレクスプラインはウェーブ・ジェネレータによって楕円状にたわめられ、楕円の長軸の部分でサーキュラ・スプラインと歯が噛み合い、短軸の部分で歯が完全に離れた状態になります。

サーキュラ・スプラインを固定し、ウェーブ・ジェネレータ(入力)を時計方向へ回すと、フレクスプラインは弾性変形し、サーキュラ・スプラインとの歯の噛み合い位置が順次移動していきます。

ウェーブ・ジェネレータが1回転すると、フレクスプラインはサーキュラ・スプラインより歯数が2枚少ないため、ウェーブ・ジェネレータの回転方向とは逆方向へ、すなわち反時計方向へ、歯数差2枚分だけ移動します。この動きを出力として取り出し、減速しています。

精度について

ハーモニックギヤは、一般の平歯車による減速機とは異なり、バックラッシ(歯の噛み合い遊び)がありません。同時に噛み合う歯数が多く、歯のピッチ誤差や累積ピッチ誤差の回転精度への影響が平均化され、高い位置決め精度が得られます。また、ハーモニックギヤは減速比が高いため、出力軸に負荷トルクが加えられたときのねじれは、モーター単体や他のギヤードモーターに比べても非常に小さく、高剛性です。剛性が高いので、負荷変動に強く、安定した位置決めが可能です。高い位置決め精度や剛性が要求される場合は、以下の特性を参考にしてください。

角度伝達精度

入力パルス数から計算される出力軸の理論的な回転角度と実際の回転角度の誤差を言います。任意の位置から、出力軸を1回転測定したときの誤差の最小値と最大値の幅で表します。

| 品名 | 角度伝達精度 [arcmin] |

|---|---|

| AZM24-HS□、ARM24-H□ PKP242-H□ |

2(0.034°) |

| AZM46-HS□、ARM46-H□ PKE543-HS□ |

1.5(0.025°) |

| AZM66-HS□、ARM66-H□ PKE564-HS□、PKP262-H□S |

|

| AZM98-HS□、ARM98-H□ PKE596-HS□ |

1(0.017°) |

これは無負荷条件での値(ギヤ部参考値)です。しかし実際の用途においては、必ず摩擦負荷が発生し、摩擦負荷に応じた変位を生じます。摩擦負荷が一定の場合、一方向運転では変位は一定ですが、正逆両方向から運転をおこなうときは往復で2倍の変位を生じます。その変位は、次のトルク―ねじれ特性から推測することができます。

トルク―ねじれ特性

グラフのトルク―ねじれ特性は、モーター軸を固定し、出力軸に正逆転方向より徐々に負荷(トルク)を加えたり減らしていったときの変位(ねじれ)を測定したものです。このように出力軸に負荷が加えられると、ギヤのばね定数の関係で変位が発生します。

この変位は、停止時に外力が加わる場合や摩擦負荷が加わった状態で駆動する場合に発生します。この傾きは、負荷トルクの大きさにより、以下の3つの区分におけるばね定数で近似でき、計算により推定することができます。

1. 負荷トルク \({T_L}\) が \({T_1}\) 以下

2. 負荷トルク \({T_L}\) が \({T_1}\) を超え \({T_2}\) 以下

3. 負荷トルク \({T_L}\) が \({T_2}\) を超える

計算により決まるねじれ角は、ハーモニックギヤ単体のものです。

計算に用いる数値

| 品名\項目 | 減速比 | T 1

N・m |

K 1

N・m/min |

θ 1

min |

T 2

N・m |

K 2

N・m/min |

θ 2

min |

K 3

N・m/min |

|---|---|---|---|---|---|---|---|---|

|

AZM24-HS50 ARM24-H50 |

50 | 0.29 | 0.08 | 3.7 | ? | 0.12 | ? | ? |

|

AZM24-HS100 ARM24-H100 |

100 | 0.29 | 0.1 | 2.9 | 1.5 | 0.15 | 11 | 0.21 |

|

AZM46-HS50 ARM46-H50 PKE543-HS50 |

50 | 0.8 | 0.64 | 1.25 | 2 | 0.87 | 2.6 | 0.93 |

| PKP242-H50 | 0.29 | 0.13 | 2.3 | 0.75 | 0.19 | 4.5 | 0.24 | |

|

AZM46-HS100 ARM46-H100 PKE543-HS100 |

100 | 0.8 | 0.79 | 1.02 | 2 | 0.99 | 2.2 | 1.28 |

| PKP242-H100 | 0.29 | 0.26 | 1.1 | 0.75 | 0.29 | 2.8 | 0.35 | |

|

AZM66-HS50 ARM66-H50 PKE564-HS50 |

50 | 2 | 0.99 | 2 | 6.9 | 1.37 | 5.6 | 1.66 |

| PKP262-H50S | 0.8 | 0.64 | 1.2 | 2 | 0.87 | 2.8 | 0.93 | |

|

AZM66-HS100 ARM66-H100 PKE564-HS100 |

100 | 2 | 1.37 | 1.46 | 6.9 | 1.77 | 4.2 | 2.1 |

| PKP262-H100S | 0.8 | 0.79 | 1 | 2 | 0.99 | 2.1 | 1.28 | |

|

AZM98-HS50 ARM98-H50 PKE596-HS50 |

50 | 7 | 3.8 | 1.85 | 25 | 5.2 | 5.3 | 6.7 |

|

AZM98-HS100 ARM98-H100 PKE596-HS100 |

100 | 7 | 4.7 | 1.5 | 25 | 7.3 | 4 | 8.4 |

ヒステリシスロス

トルク―ねじれ特性に見られるように、正逆方向に許容トルクまで加えた後にトルクをゼロにしても、ねじれ角は完全にゼロにならず、わずかなねじれが残ります。(図B-B')

これをヒステリシスロスと呼び、このヒステリシスロスは2分以内になるよう設計されています。

停止時に外力が加わる場合、慣性駆動で加減速トルクが加わる場合、駆動中に摩擦負荷が加わる場合など、負荷をゼロにしてもこのヒステリシスロスにより、わずかなねじれが残る場合があります。

ロストモーション

ハーモニックギヤはバックラッシが全くないので、ギヤの精度を示す目安をロストモーションとして表しています。

ロストモーションとは、ギヤ出力軸に許容トルクの約5%のトルクを加えたときに生じる変位の合計です。