「内製化」で効果的な生産現場改革を

品質・生産性向上のカギは「自動化とロボット内製」にあり

自動車やエレクトロニクス業界において産業用ロボットの市場が拡大しています。特に搬送工程におけるロボットの需要は高く、省人化を目的とした自動化もしやすい工程です。その一方で、中堅・中小の製造業ではロボット導入や自動化に二の足を踏む企業が多いのも実情です。本稿では、自動化システムの専門家で、TSF自動化研究所の代表を務める村山省己氏の見解を交えながら、生産設備自動化とロボット内製を巡る現状と今後の可能性について考察します。

自動化は「グローバル・ワンデザイン」で推進する

国際的な競争激化が加速する中、製造業が生き残っていくためには、工場の自動化が欠かせません。競争力の強化には製品の品質を安定させることが重要となります。人手だけに依存するものづくり体制のままでは、高い品質を維持し続けるのは困難なため、AIやロボットなどの導入が必要とされているのです。日本の自動車産業が国際競争力を維持しているのは、工場の自動化を徹底して進めているからにほかなりません。

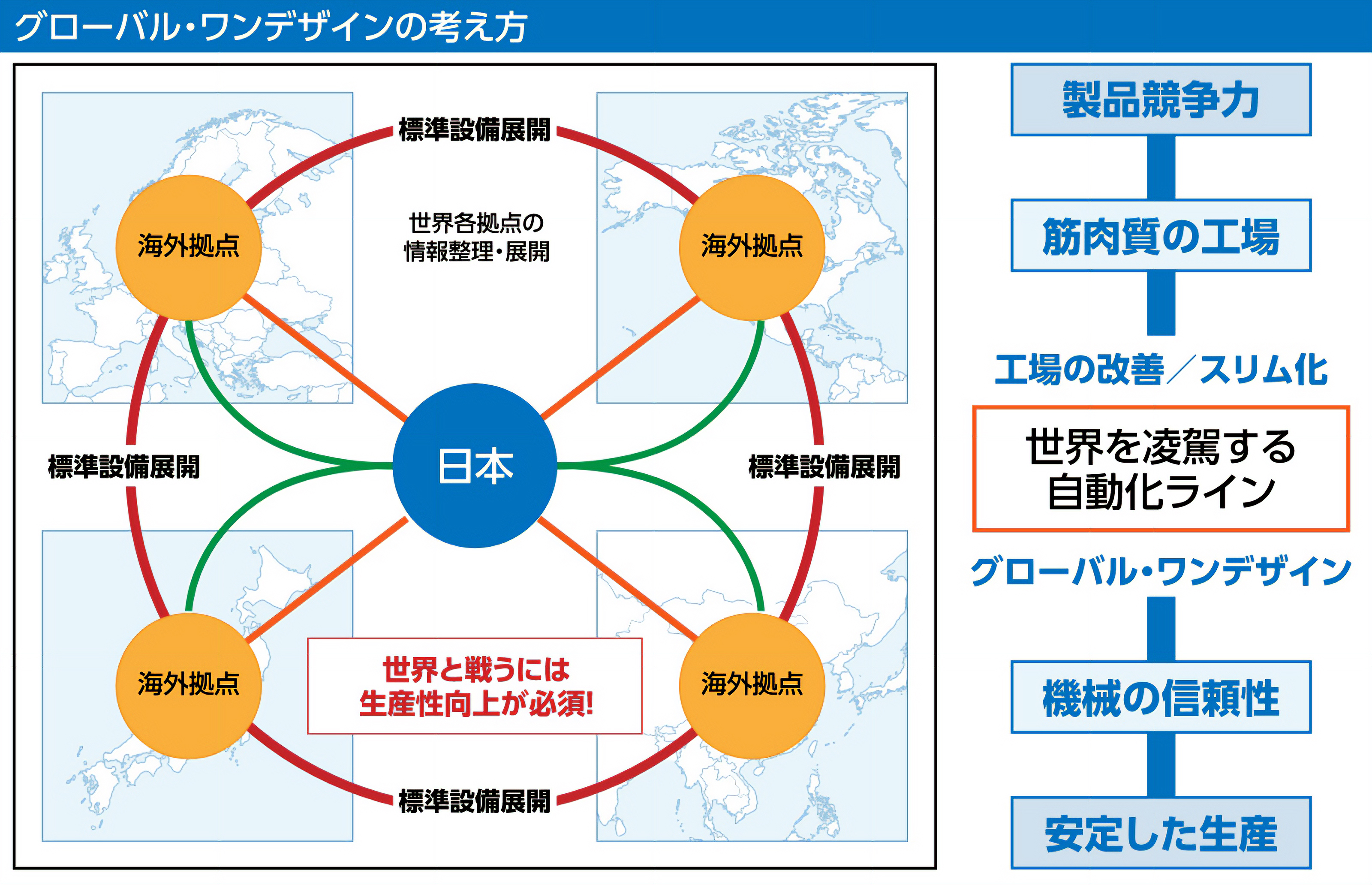

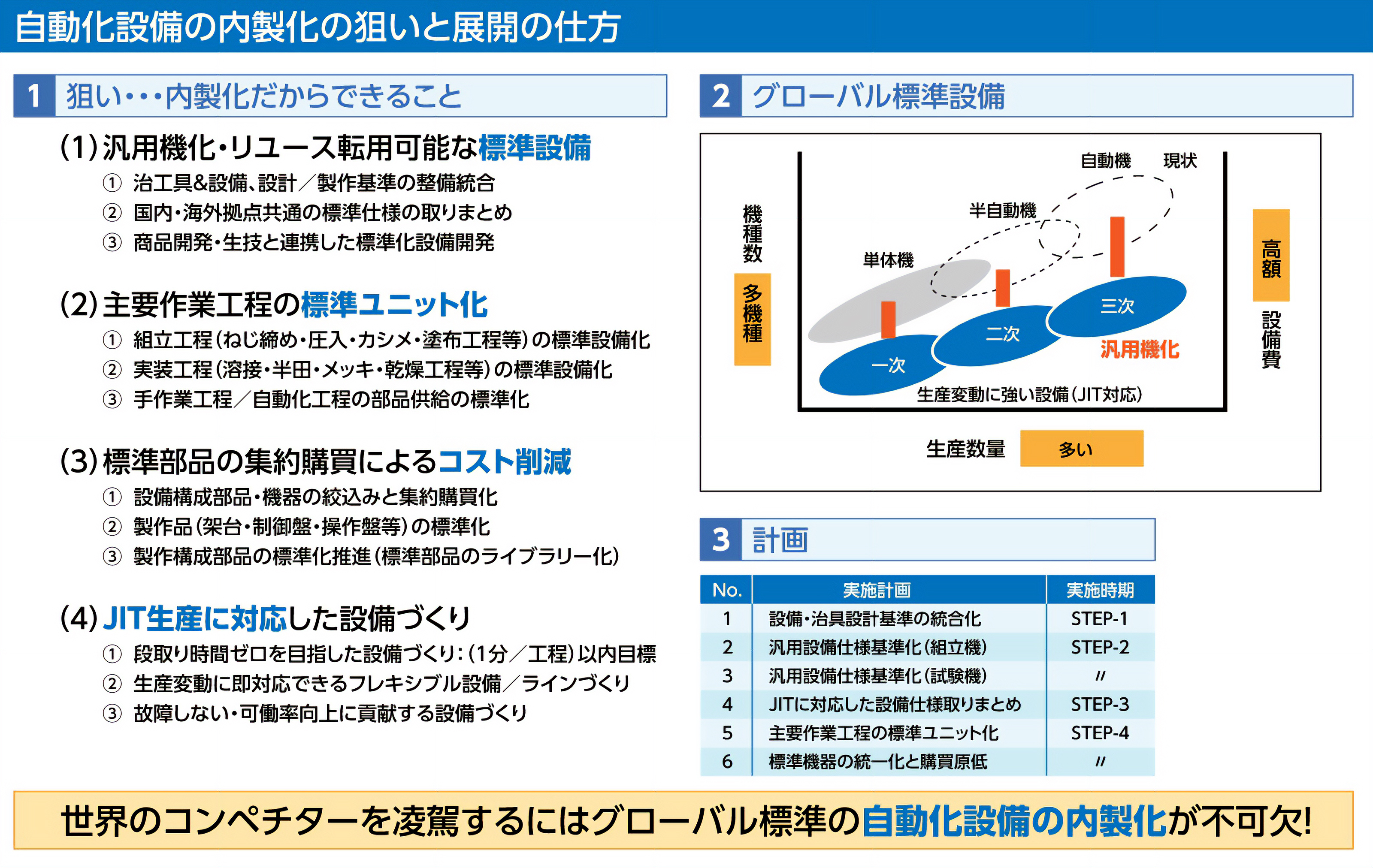

ものづくり企業の競争力を高めるには安定した生産も不可欠で、そのためには機械の信頼性を上げることが重要です。「ロボットを導入して生産設備を自動化しても、機械が止まってしまっては何の意味もありません。そこで高い信頼性を持つ“筋肉質な工場”を実現すべく提唱しているのが、『グローバル・ワンデザイン』という考え方です」と、TSF自動化研究所で代表を務める村山省己氏は語ります。グローバル・ワンデザインとは、一つの設計で標準設備を自社で作り、それを海外拠点に展開すること。自社で内製化せず、すべてをメーカーに任せてしまうと、海外展開後に機械が動かなくなってしまった際に、十分なメンテナンスを行うことができません。

自動化とは、このグローバル・ワンデザインを進めた上での取り組みになります。やみくもに生産設備を自動化しても、高い信頼性や品質を保ち続けることは困難です。自社で設計した標準設備を海外拠点に展開する。問題点や課題があれば設計図面を見直しながらそれらを改善し、さらに他の拠点へと展開していく──こうしたグローバル・ワンデザインの考え方を採用することで、安定した製造と生産性向上の実現につながっていくのです(図1)。

図1

製造業が投資を確実に回収し、利益を生み出していくには、売上高から原材料費と減価償却費を差し引いた額を従業員数で割った労働者1人当たりの付加価値額を表す「付加価値生産性」を高めていく必要があります。それには労務費や償却費をできるだけ減らし、少ない人員で安価で維持費のかからないように工場を自動化し、生産設備の稼働率を高めていくことが欠かせません。自動化のやり方として、設備をまるごとメーカーに任せて運用だけを自社で行う「フルターンキー方式」がありますが、それでは労務費や償却費を減らすことができません。村山氏は「自動車メーカーや大手車載部品メーカーが今、懸命に取り組んでいる自動化の内製化こそが労務費や償却費の削減につながり、生産性を向上させていく基礎になるのです」と指摘します。

ロボット導入の実態と自動化レベルの定義

今、日本の製造業にとって最大の脅威となっているのが、中国におけるロボット導入の拡大です。2019年の世界のロボット稼働台数は、中国が約78万3000台で1位を記録。2位は日本でしたが約35万5000台と中国に比べて大きく差をつけられました。中国は工場へのロボット導入だけでなく、ドイツのロボットメーカーを買収するなど国内でのロボット製造も加速しており、導入と生産が急拡大しています。この動きに対抗するには、日本の製造業が中小企業も含めてロボット導入を積極的に推進し、工場の自動化を進めていくことが必要です。

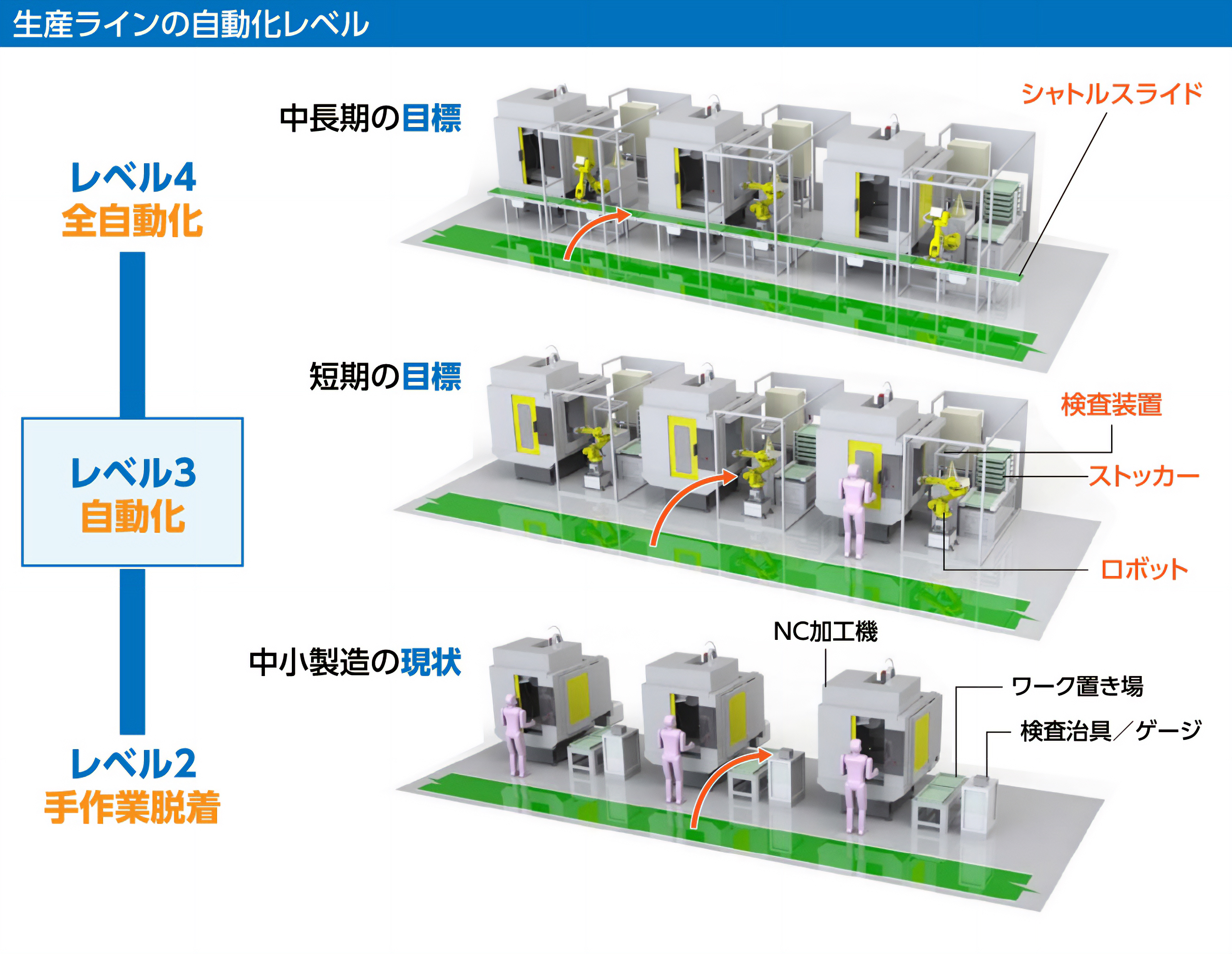

生産ラインの自動化は、レベル0(手作業レベル)、レベル1(手動操作レベル)、レベル2(半自動レベル)、レベル3(計測・判定まで自動運転できる着々化レベル)、レベル4(取り出しから次工程搬送まで自動運転できるセミ自動化レベル)、レベル5(搬送・取り付け・取り外しおよびライン全体を自動運転できる全自動レベル)という段階に分けることができます。「一般的な中小企業はレベル2で、マシニングセンタやNC旋盤を導入しているレベルです。大手車載部品メーカーは大体レベル3で、一部でレベル4のセミ自動化まで進んでいます。レベル5の完全自動化はデータをIoTでモニタリング、AIで自動補正・自動修正して制御も自動化するもので、世界中どこにもまだ実例がありません(図2)」(村山氏)

図2

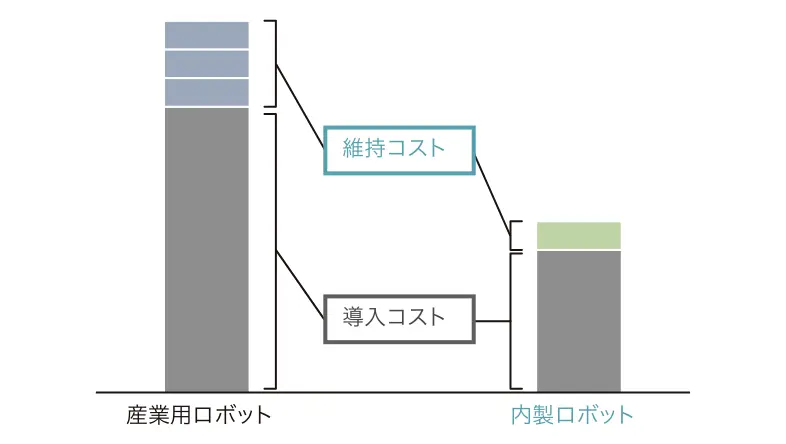

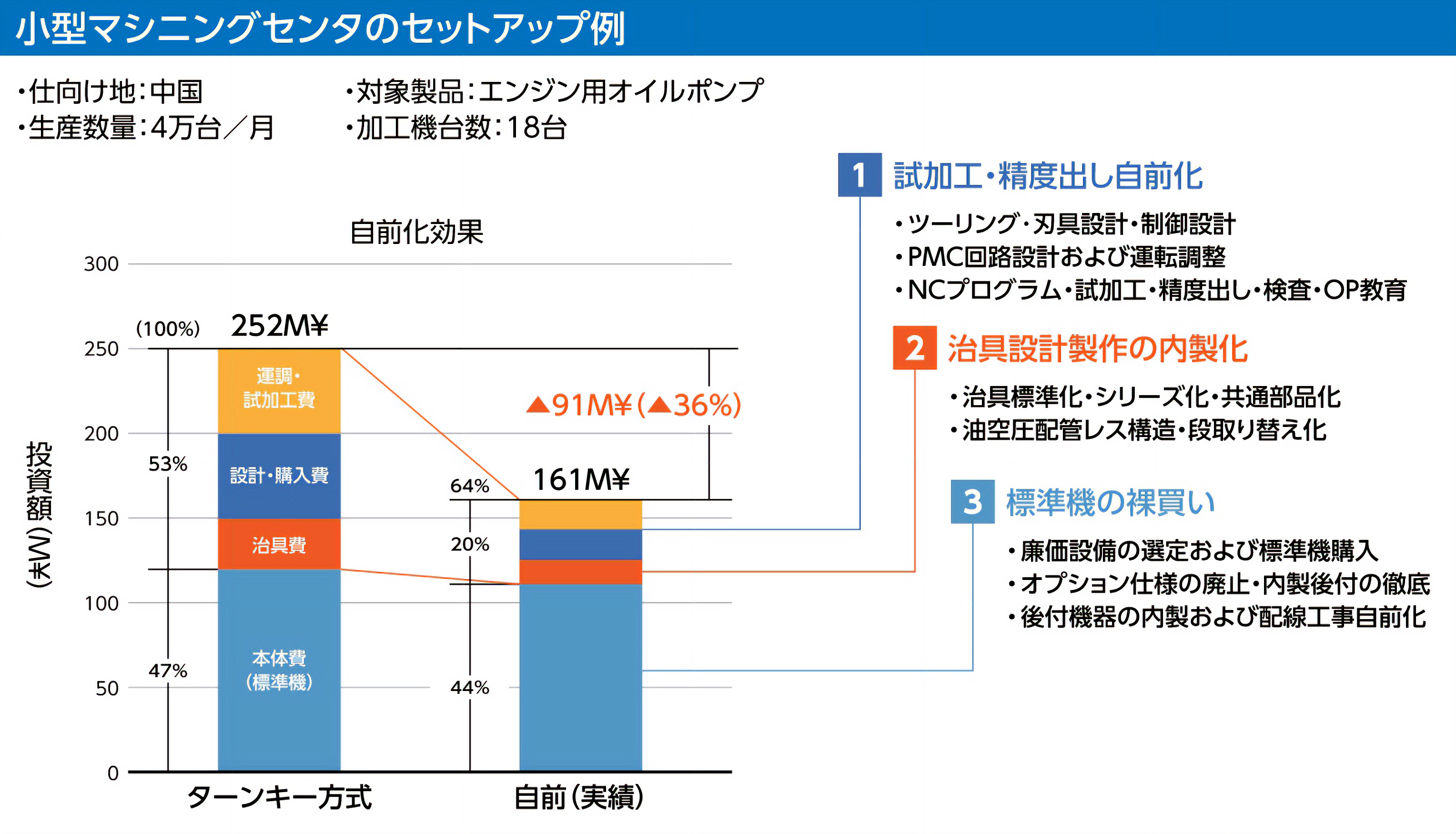

自社で内製した自動化は大きなコスト削減効果を生む

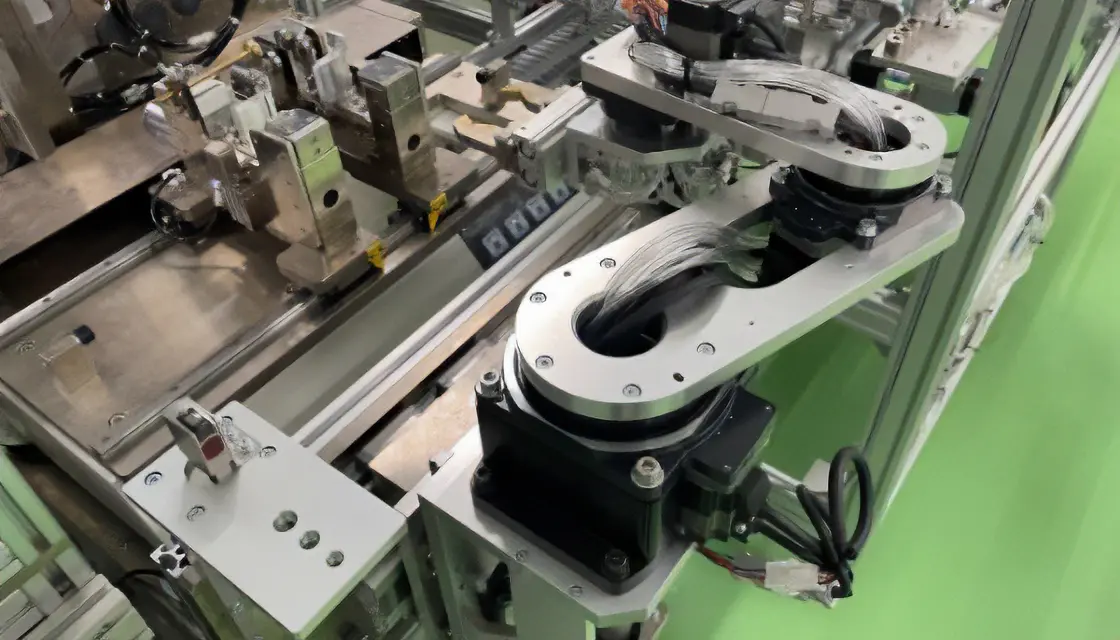

自社で内製した自動化は大きなコスト削減効果をもたらします。例えば、小型マシニングセンタの標準機にエンジニアリング業務を内製化して、設計・組立・工事、プログラム・試加工・精度検査を行いセットアップします。こうして量産可能にした小型マシニングセンタ4台、垂直多関節ロボット3台、工程間搬送シャトルコンベヤ2台の全自動加工ラインはターンキー方式に対して、コストが36%下がり、メンテナンスも自前で行うことができるようになりました(図3)。このときには産業用ロボットを購入しましたが、さらにロボットを内製化すれば、本体費の低減に大きく貢献できます。

図3

しかし、そこまでの内製化に踏み込めない企業が多いのも実情です。その背景には自社で道具づくりを行っていないためロボットの使い方が分からないという技術的な問題があります。セットアップした小型マシニングセンタを自社の標準設備にして、あとは同じものをつないでいけば自動化ラインができます。これができないのは、いきなりラインを作ろうとしてハードルが上がってしまうからです。

少しずつ内製化の範囲を広げ、ロボット内製化も目標に

実際の導入ではまず、標準化した自動化設備を単体で内製し、同じ設備をつなげて、ラインを自動化します。生産数量が増えれば、同じ設備を増設すればよく、全体の構成はシンプルになります。「大手に限らず、中小企業も同じ考え方で、グローバル標準設備の1次を作り、必要に応じて、2次、3次と追加していくのです。そうすると、2次は1次の80%程度、3次は75%程度の費用でセットアップが可能となり、コストダウンが進むとともに、設備も改良されるため、ライン全体の完成度が上がっていきます」と村山氏は語ります(図4)。

図4

現在、中小製造業の圧倒的多数が自動化レベル2(半自動化)でワーク脱着などを手作業で行っています。そこで自動化レベル3のワーク供給の機械化と計測・測定まで自動運転化することを短期的な目標に据えます。そして、最初はメーカーに依頼しても構わないので、メーカーと一緒に取り組みを進め、機械とノウハウを学び、全体を熟知して、メンテナンスもできるようにしていきます。実際に使って問題が生じたら、それを自分たちで直し、図面にフィードバックします。その中でロボットのハンドや加工機の治具などの内製・設計も行うなど、内製する部分を次第に増やしていき、ライン全体を自分たちのものにしていくのです。

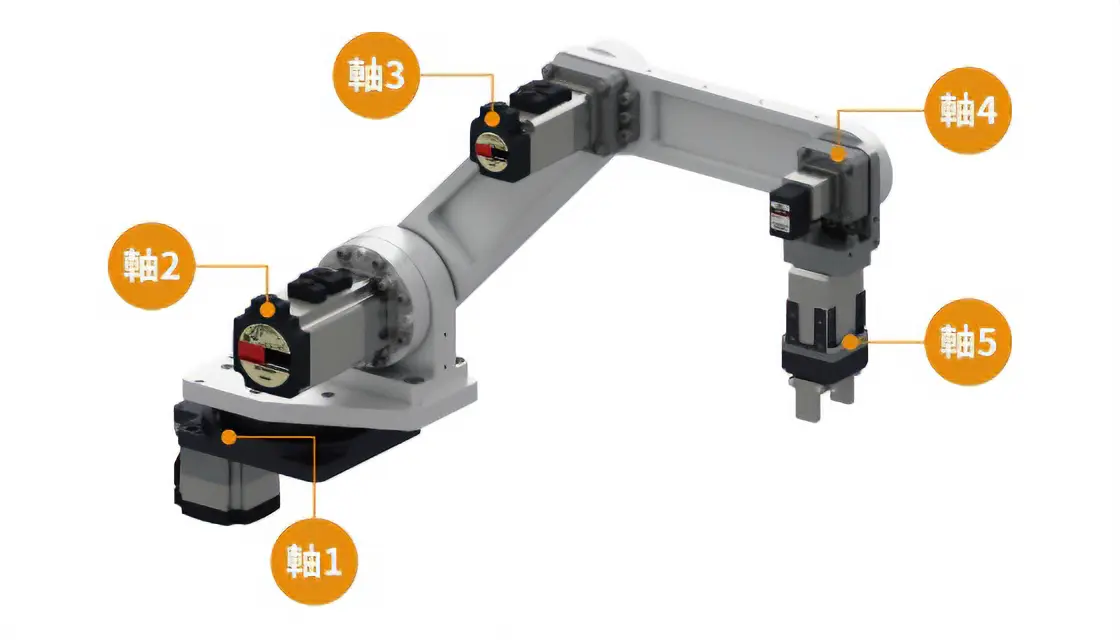

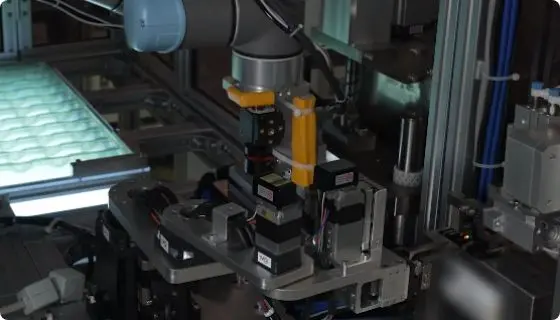

これまではロボットを購入するしか手だてがありませんでした。ここにきて専門知識がなくても誰でも簡単にロボットが扱えるようになり、ロボットそのものを自分で製作することも選択肢の一つに挙げられるようになっています。

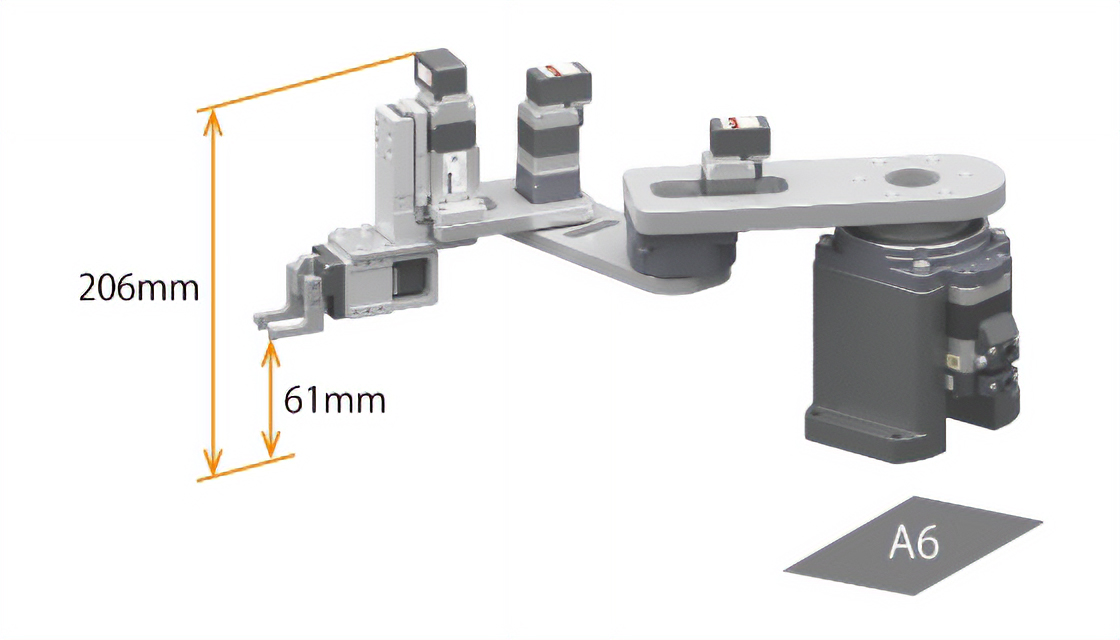

オリエンタルモーターでは、例えば100万円以下で実現できる多関節ロボットや、動作コマンドで動きをイメージしやすく簡単にプログラムできるロボット制御用コントローラなど、製品とサービスの提供を通じてロボット内製化を支援しています。

「現場では今、簡単に自動化を実現できるロボットが待ち望まれています。特に中小企業にとって、安価で内製化でき、コマンド設定で動かせる多関節ロボットは、人手不足解消のニーズを満たす有効な選択肢の一つと位置づけられるでしょう」(村山氏)

PROFILE

村山 省己(むらやま せいき)

TSF自動化研究所 代表/東海大学工学部機械工学科 非常勤講師(元教授)

日立製作所工機部長、日立オートモティブシステムズ(現、日立アステモ)投資計画部長を歴任。NC工作機械・自動車部品生産設備の設計開発に従事し数々の設備設計開発に携わる。国家技能検定試験「機械・プラント製図」検定委員に長年携わり、首席検定委員を経験。国内・海外向け自動化ライン等、投資の最適化について幅広い生産技術の知見を有する。大学講師の傍ら、日立アカデミー講師、各社中堅技術者教育セミナーの講師として活躍中。2016年4月~2019年3月東海大学教授。2019年4月TSF自動化研究所を創設。工場の自動化を支援し現在に至る。2019年7月~東京都中小企業振興公社 ロボット導入・活動支援事業 デジタル技術アドバイザー。『国内・海外生産の品質安定化を実現するグローバル自動化ラインの基礎知識[加工・組立ライン編]』(日刊工業新聞社)など著書多数。

製品選定段階から装置設計をサポート

- 専任スタッフがお客様に代わってモーターを選定します。

- 当社内製装置の仕様や外形寸法に関する資料をご用意しています。

詳細は電話、またはWEBからお問い合わせください。