小型ロボット OVRで加圧工程を自動化

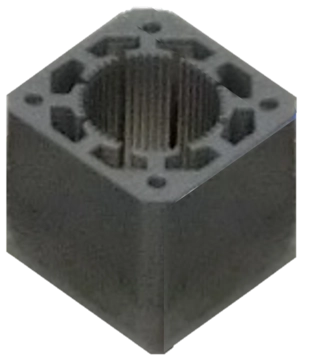

モーター部品のひとつであるステータコアは、何枚もの鉄板が積み重なっています。鉄板間に隙間があると塗装ムラの原因になるため、隙間を埋めるためにプレス加工後に再加圧する必要があります。加圧装置へのワークの供給、加圧、検査、排出はすべて人が付きっきりでおこなっていました。

課題

手作業を自動化したい

従来の問題点

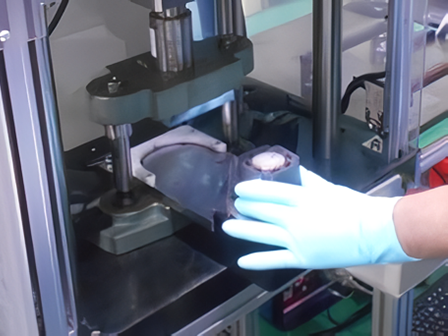

加圧装置へのワークの供給、加圧、検査、排出はすべて人が付きっきりでおこなっていた。

解決策

ワークの供給・排出工程を1つの装置に

- 省人化を目的に、加圧工程を自動化する装置を検討

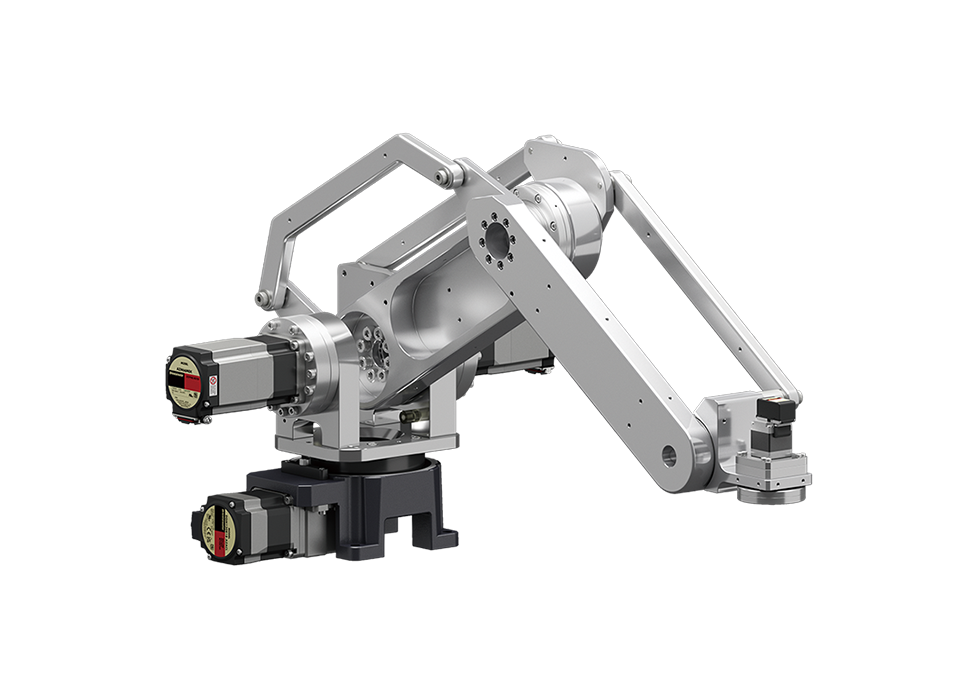

- ロボットコントローラMRC01、4軸垂直多関節ロボットを使用し、ワークの供給、排出を自動化

ワークをコンベアに配置し、ロボットでワークを加圧装置へ供給、排出 - 加圧後のワークは自動で検査をおこない、OK判定のワークはもう1台のロボットでバケットに整列

- 自動のバケット交換装置を取り入れることで長時間の連続運転が可能

- 装置

- ステータコア加圧自動機

- 用途

- ワークの供給・排出

- 採用製品

- 小型ロボットOVR 4軸垂直多関節ロボット

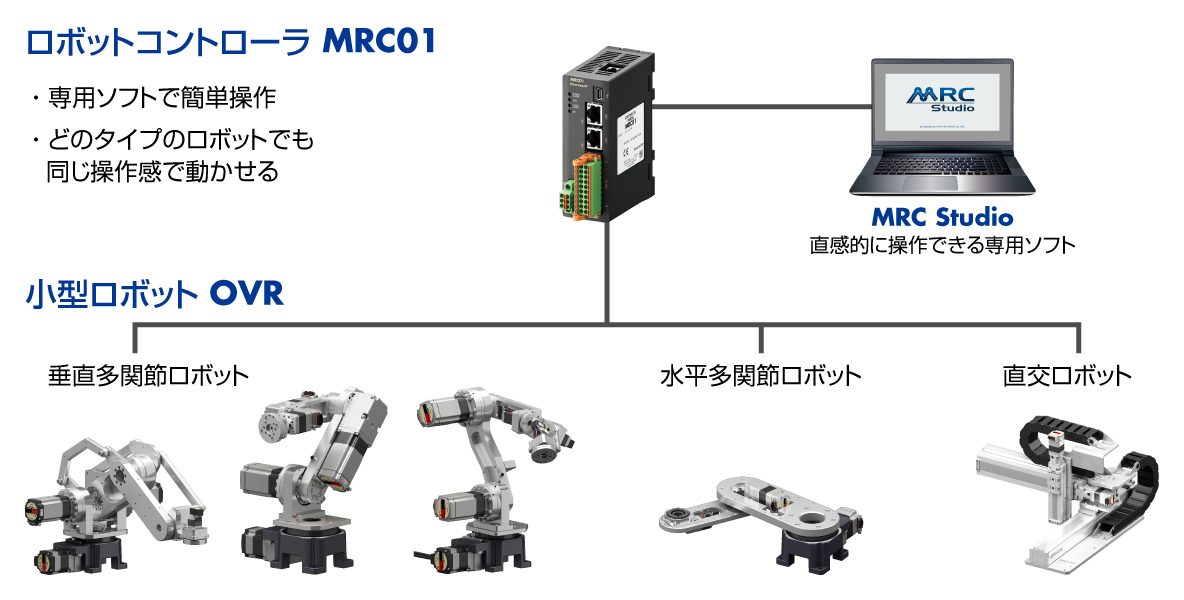

ロボットコントローラ MRC01

- 設備仕様

-

寸法(mm) W160×D450×H170 主電源 三相200 V 対象ワーク ステータコア

サイズ:取付角寸法42/60/85 mm

重量:~1.3 kg最大処理能力 144 個/時

(一度にセットできるワークは最大360 個)

採用ポイント

ロボットコントローラMRC01の操作性・汎用性

”制御面”では、プログラム作成が簡単にできるロボットコントローラMRC01を採用。別工程でMRC01を使用した経験があり、同じ操作感で早期に設備立上げ可能な点が決め手だった。

またMRC01の習得ができれば、小型ロボットOVRのどのタイプも同様の手順で動かすことができる。今後も設備の自動化を進めていくため、操作習得・教育にパワーをかけずに様々なタイプのロボットを使うことができる、汎用性が高い点もメリットだった。

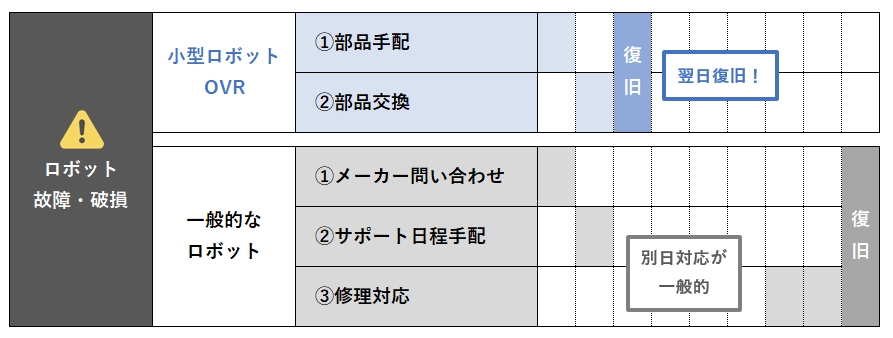

ロボット導入後のメンテナンス性

”メンテナンス性”もポイントだった。ステータは多くの製品に使用している部品のため、ラインを止められない。一般的な産業用ロボットは、故障した場合にメーカーや保守専門業者へ依頼が必要。

そのため、復旧まで数日かかるのが一般的だが、小型ロボットOVRは一部のモーター、部品を自社で交換が可能。

保守契約費用も不要なため維持コストも低減でき、トータルコスト削減にもつながる。

- ※ 当社でも保守・メンテナンス時のモーター交換をおこなっています。最寄りの支店・営業所までお問い合わせください。

導入効果

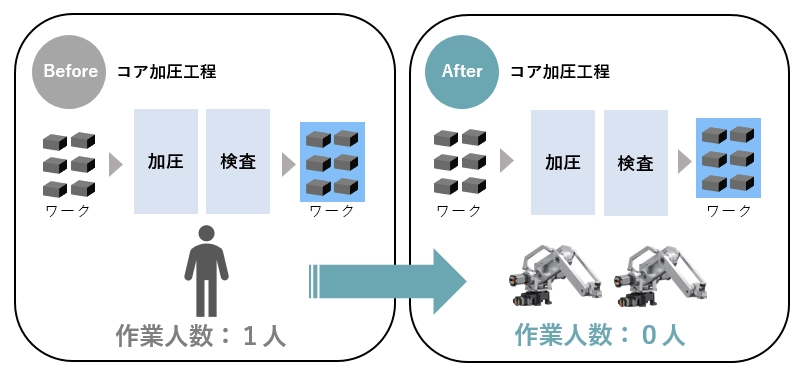

作業人数 1 人から0 人へ

加圧時間が短い分、着脱作業の頻度が高いため、1人の人員が付きっきりで作業する必要があった。

装置の導入によって長時間の無人運転が可能となり、他の機械を受け持つ人が合間の時間でワークをセットすることで選任の作業者が不要となった。

ロボット故障停止から復旧までの時間短縮

小型ロボットOVRは一部のモーター、部品が自社で交換可能なため、ロボットが故障停止してから復旧までの時間を短縮できる。

実際、装置立上げ時にアーム先端を誤って破損させてしまったが、部品をすぐに入手し、翌日には復旧できた。

- ※ 当社でも保守・メンテナンス時のモーター交換をおこなっています。最寄りの支店・営業所までお問い合わせください。