自動化の普及を目指した産業用ロボット内製化、モジュール化の取り組み

一般社団法人 日本ロボット工業会の機関誌 278号に掲載された記事をご紹介します。(モーションシステム事業部事業部長 菅原力の投稿記事)

産業用ロボットの導入にはいくつかの障壁があり、「ロボット内製化」の要望も高まっています。内製したロボット機構を制御するためには、ロボット制御に関する知識が必要となり、導入の大きな障壁の一つとなっています。

当社はロボットの内製化を簡単に実現するための製品やロボット機構をモジュール化した製品を揃えています。それぞれの製品について特徴を紹介します。

はじめに

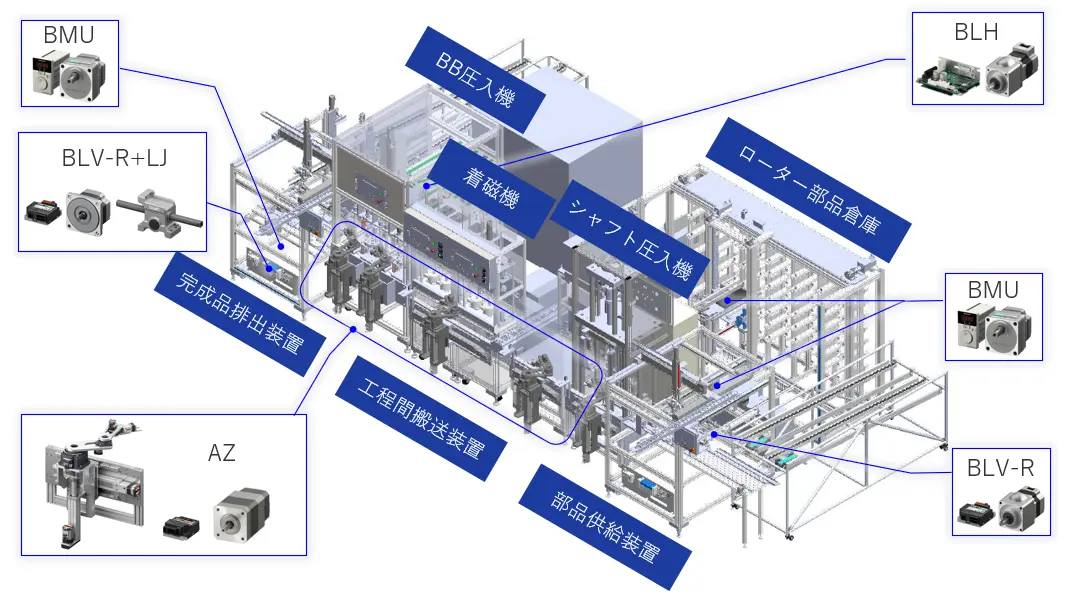

少子高齢化の進行による労働力人口の減少が深刻化しています。特に地方ではその傾向が著しく、今後さらに厳しい状況になることが推測されます。このような状況に対応するために、当社では製造現場の自動化普及に取り組んでいます。自動化の手段として、産業用ロボット導入を検討することが増えています。しかし、市販の産業用ロボットは使用する環境に対し大型でオーバースペックな場合が多く、ロボットに合わせてラインを再構築する必要があります。また、導入コストやメンテナンスコストなどの費用面も問題となることが多いのが現状です。これらの課題を解決して自動化を促進するために、ロボットの内製化を可能にした製品を開発しました。ロボットコントローラ、モーター、アクチュエータなどにより、多様な環境に合わせた自由度の高い自動化を目指しました。また、ロボットの機構設計が困難な場合のために、機構も含めたロボットモジュールも商品化しました。このように、自動化のための豊富な手段を提供することで、環境に適した自動化がしやすくなります。当社の製造現場で、これらの製品を使って自動化を実現した設備を図1に示します。従来品質に拘ってきた当社のモノづくりの現場には多くの改善が蓄積されており、このノウハウを電動化・自動化してきました。今回は、このような自動化に適した製品を紹介します。

ロボット内製化の取り組み

ロボットコントローラMRC01

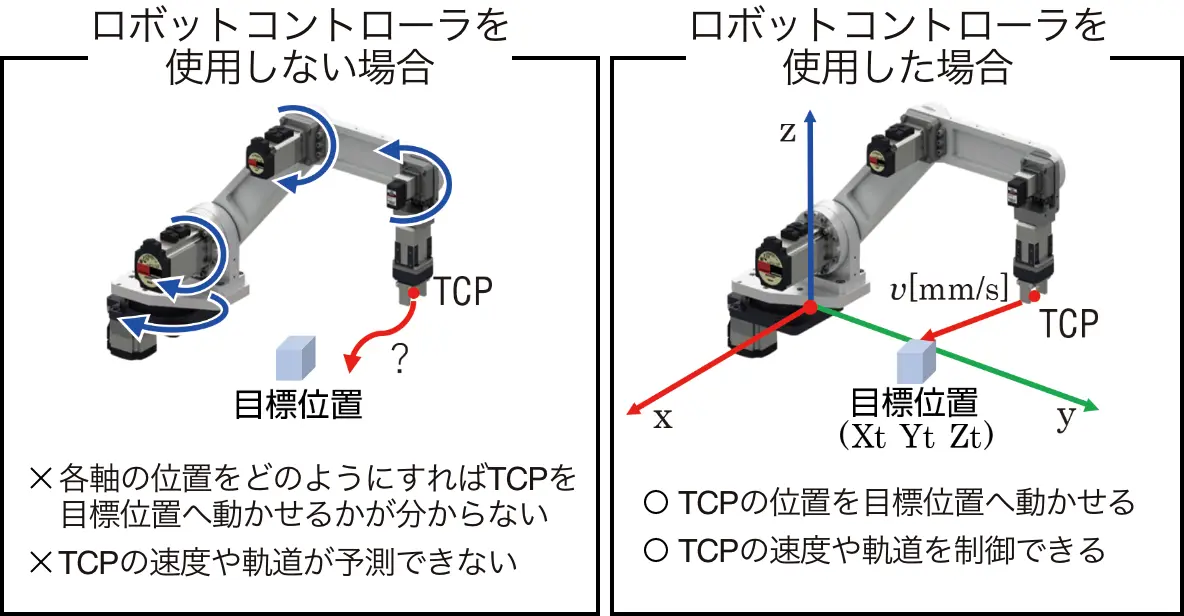

ロボットが実際に作業を行う手先の中心位置をTool Center Point と呼びます(以下、TCP)。ロボットの各関節を駆動しているモーターの動きを個別に制御するのではなく、TCPの位置や速度、軌跡を思いどおりに動かすためのロボット全体の制御がロボットコントローラMRC01の基本的な役割になります(図2)。

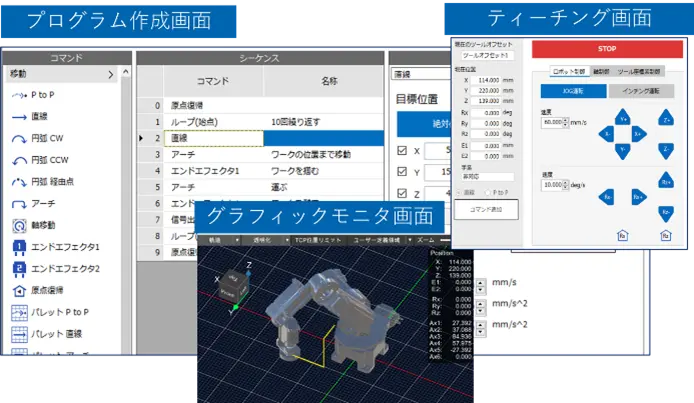

TCPの動きを簡単に作るために、ユーザインタフェースの使い勝手を重視しています。また、代表的な産業用ロボットである垂直多関節ロボット、水平多関節ロボット、直交ロボット、パラレルリンクロボット、極座標ロボットに対応しています(図3)。

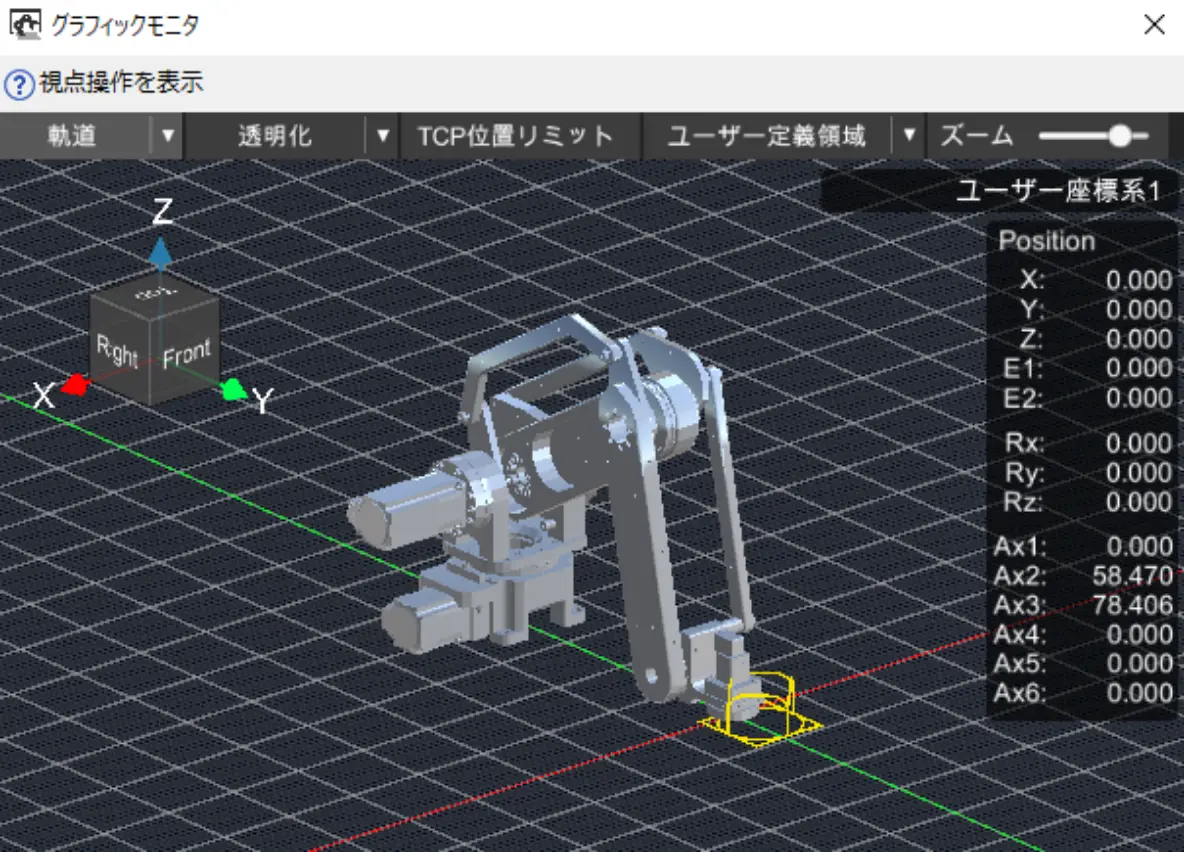

ロボットごとに可動範囲や速度、精度が異なるため、用途に合わせて最適なロボットを導入することが重要です。さらに、直感的なユーザインタフェースにより、ロボットの動作を簡単にプログラミングできる。グラフィックモニタも搭載し、事前の動作シミュレーションも可能にしています(図4)。

駆動用モーター

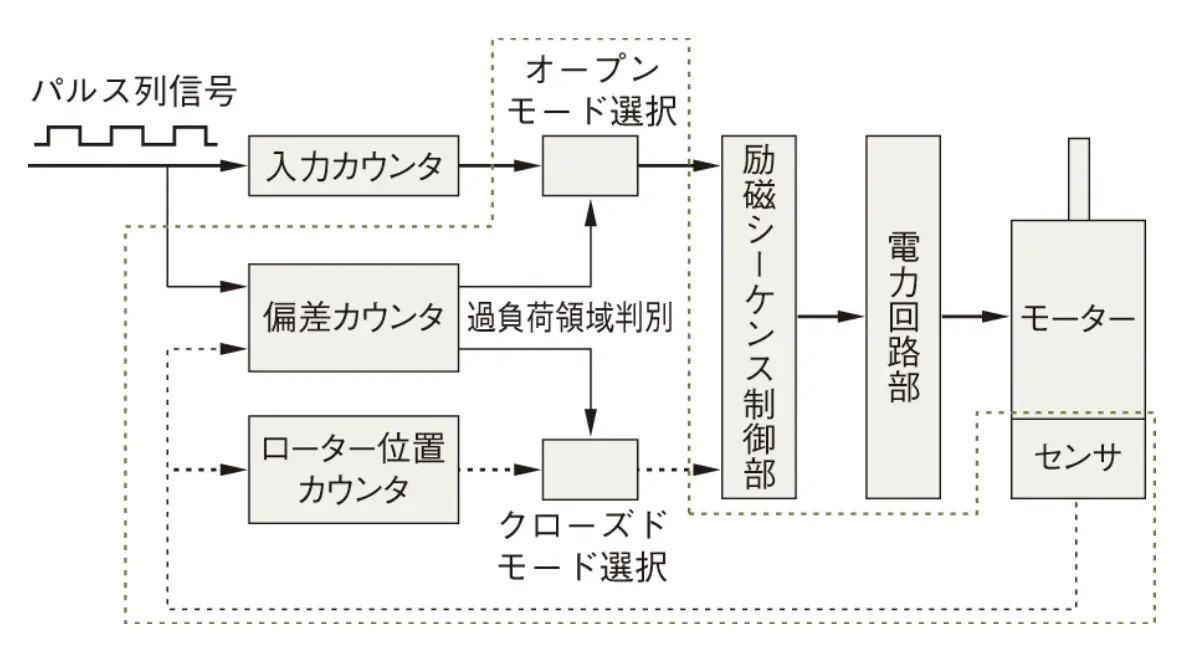

ロボットは姿勢によって負荷が大きく変動します。イナーシャも大きいため、安定してロボットアームを駆動することは容易ではありません。そこで、ステッピングモーターにバッテリレスアブソリュートエンコーダを搭載したαSTEP AZシリーズを中心に、商品ラインアップを強化しています。図5に制御ブロックを示します。

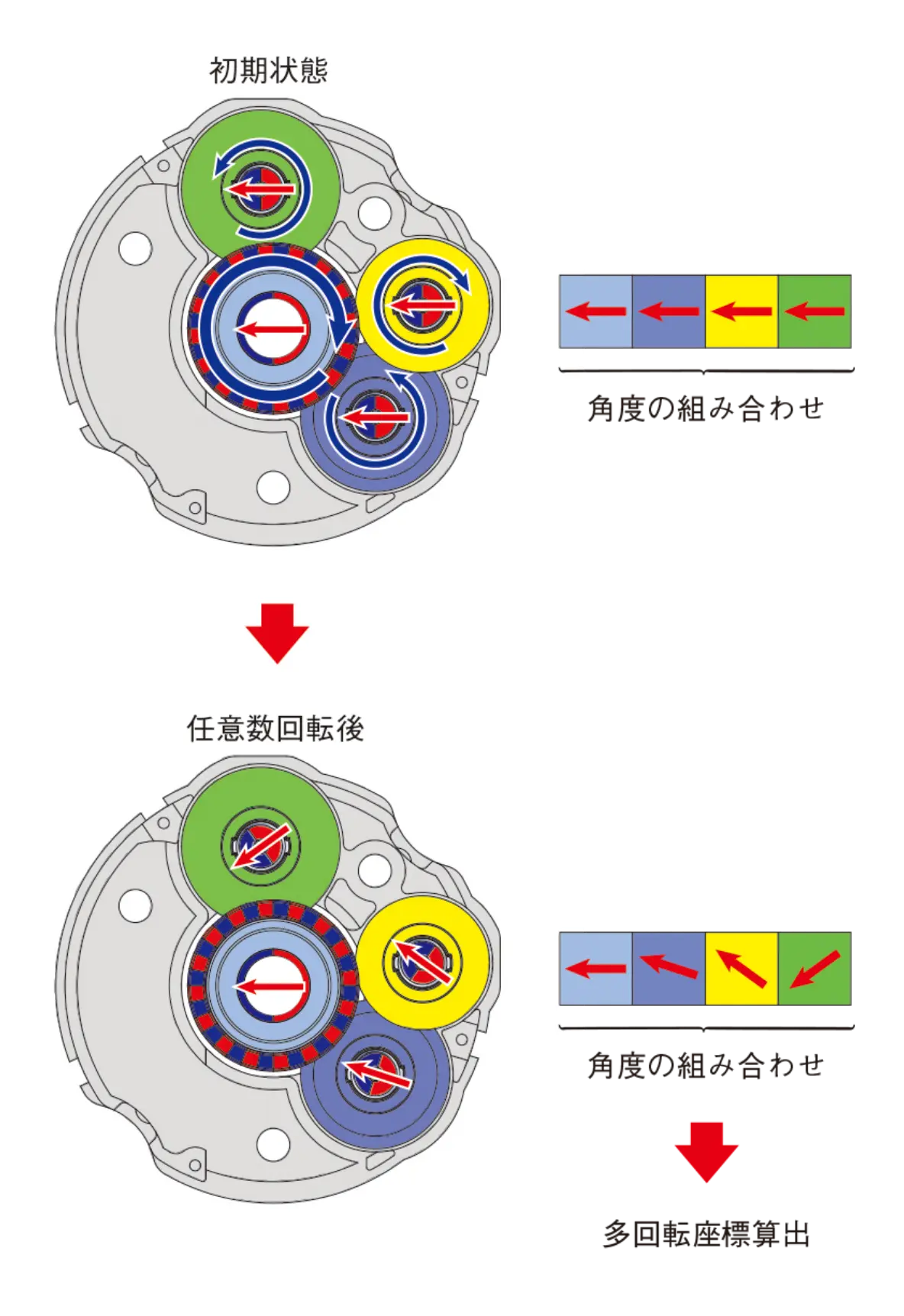

独自のフィードバック制御技術によりゲイン調整を不要にしました。それによって、負荷変動や剛性の低い安価な機構など、サーボモーターが苦手とする機構条件でも安定した制御を可能にしています。また、機械式のアブソリュートエンコーダ(図6)を搭載することで、原点復帰及び外部センサが不要なアブソリュートシステムになります。外部センサの設置が困難なロボット用途に適したセンサと言えます。

アクチュエータ

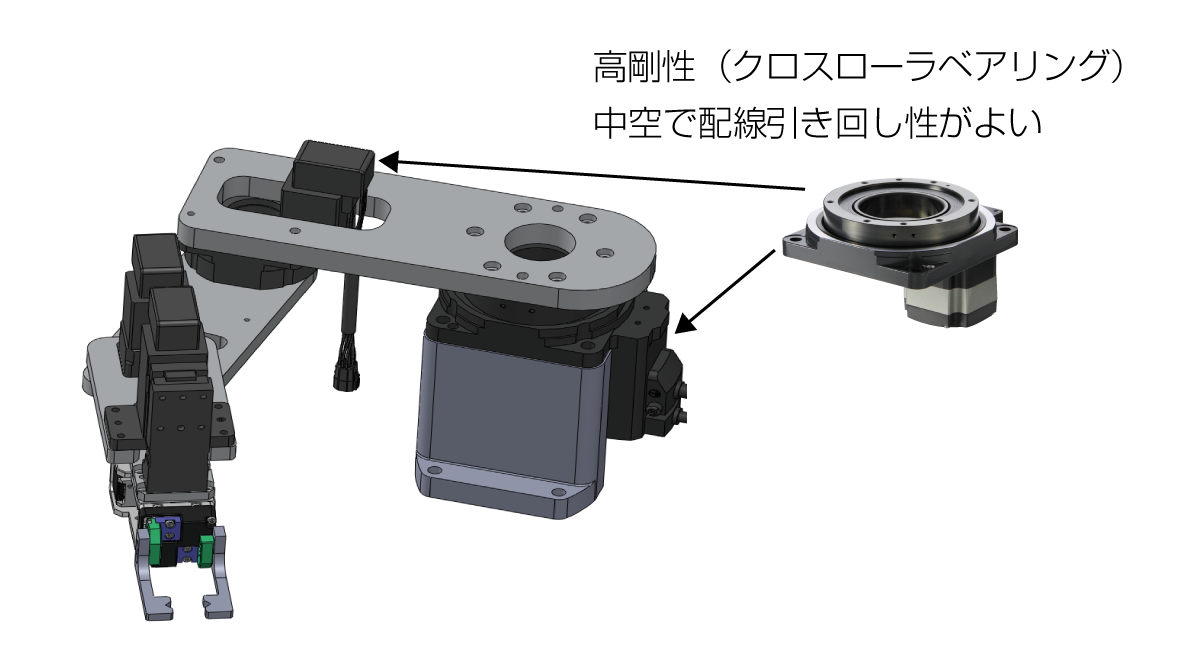

電動グリッパや減速機など、アクチュエータ製品も豊富に取り揃えています。ロボットの関節部には、中空大口径のDGシリーズ(図7)がよく使われています。当社のアクチュエータ製品には、直線移動するための電動スライダや、コンパクトシリンダ、ワークをハンドリングする電動グリッパなどがあります。全てAZシリーズのモーターが搭載されているため、安定した動作が可能になります。ロボットの内製やロボット周辺のワーク搬送など、自由な組合せによって目的の作業を自動化することができます。

ロボットのモジュール化

産業用ロボットを内製する際に機構設計の難しさが障壁となる場合もあります。製作する台数が少ない場合は機械部品の単価も上がり、内製によるコストメリットが薄れてしまいます。そこで、ロボット機構をモジュール化し、機構設計の手間を省けるようにしました。アームの長さや可搬質量、エンドエフェクタのタイプなどを作業の目的や設置環境に合わせてカスタマイズすることも可能になりました。また、各関節のモーター及びアクチュエータには標準品としてラインアップしているAZシリーズのモーターを搭載しているため、保守やカスタマイズなどユーザ自身で対応可能になります。メンテナンスは想像以上の時間と費用を要するため、「セルフメンテナンス」は大きなメリットになります。

ロボット機構

垂直多関節ロボットは、図8の3種類の構造とそのサイズ違いで5機種ラインアップしています。小型で、簡単なワークの搬送や卓上の細かい作業を自動化する用途に適した仕様です。

図9の水平多関節ロボットは、薄型形状が特徴のロボットで、薄型中空大口径の中空ロータリーアクチュエータDGRシリーズを関節に搭載しています。市販の水平多関節ロボットは、先端にZ軸機構があるためZ軸方向のスペースが必要となり、狭いスペースへのアクセスが困難です。人が作業する場合は、狭いスペースでも器用にワークの搬送作業が可能です。しかし、そのような環境で水平多関節ロボットに作業をさせるには先端部の形状が問題となり、自動化を断念することも多かったため、自動化が困難な環境でも導入できる自由度の高い自動化を目指しています。

コントローラユニット

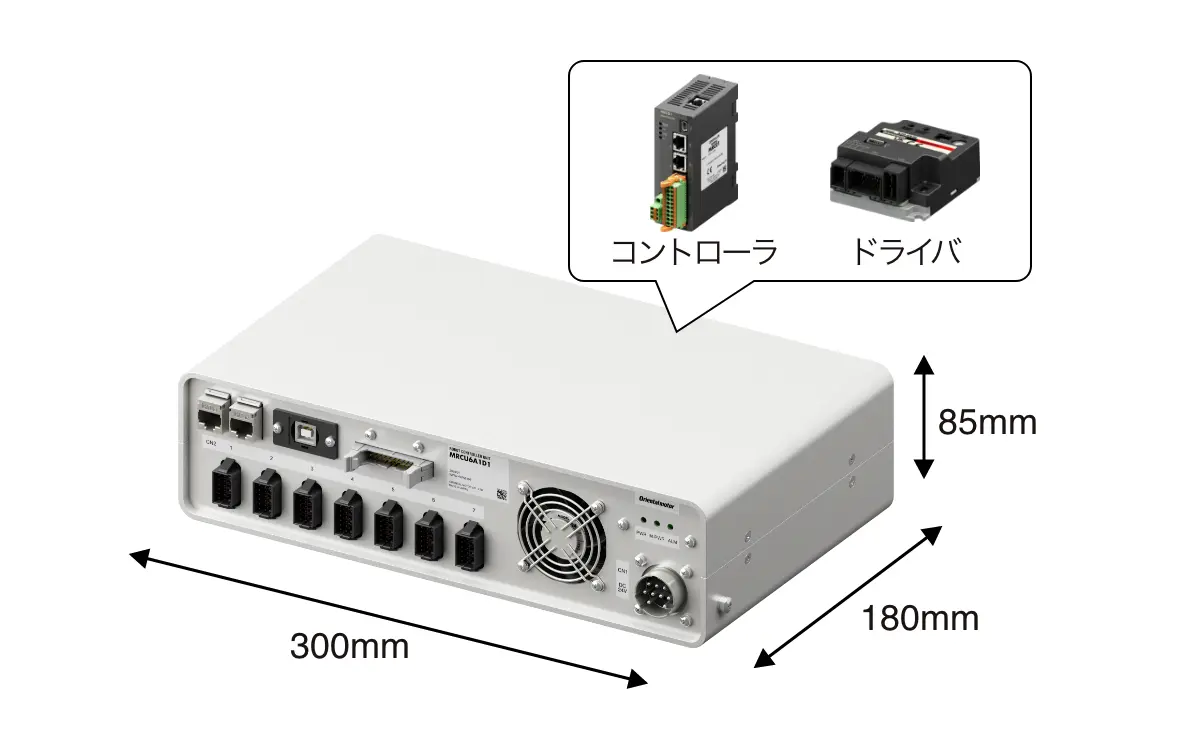

制御部は各軸のモーターを制御するドライバ回路とロボットコントローラで構成されます。これらをユニット化することで配線の手間を省き、省スペース化を実現しました(図10)。配線ミスによるトラブルやノイズトラブルなどを低減する効果も期待できます。その結果、装置の立上げ時間短縮にも貢献します。

シミュレーション

ロボットの内製やカスタマイズを行う際には、設計段階で目的とする動作の実現性を確認する必要があります。ロボット完成後の改修は困難です。ロボットに係る改修費用は高額なため、設計ミスによる改修は最小限にしたいです。そのため、シミュレータを開発して設計段階における設置寸法や動作確認などを可能にしました。

動作シミュレーション

仮想的に動作を再現できることで、ロボット制御のトレーニングや運転プログラムの生成などに活用することができます(図11)。ロボットの実機を動かすには安全対策が必要になりますが、仮想空間上の運転には危険がありません。ロボット納品前に運転プログラムを作成できるため、装置の立上げ期間の短縮にも効果があります。

モーター選定シミュレーション

各関節に使用するモーターを選定するためには、運動学(キネマティクス)計算によって各軸に必要な性能を算出しなければなりません。そこで、運動学計算を使わなくても、動作シミュレーションから自動で算出してくれる選定シミュレータを開発しました。必要なパラメータを入力し、目的の運転条件を設定するだけで各軸に最適なモーターが自動で選定されます。ロボットの内製やカスタム対応の際には特に重要なツールです。

仮想と現実の融合

ロボットを実際の環境に設置して動かすのは容易ではありません。しかし、仮想的なロボットであれば、安全で簡単に検証することが可能になります。MR(MixedReality:複合現実感)技術の活用です(図12 )。ロボットを設置したい現実空間に仮想的なロボットを重畳表示することで、ロボットのサイズ確認や動作検証、リスクアセスメント、運転プログラミング、ダイレクトティーチング、ロボット制御のトレーニングなど、活用の仕方は多々あると考えています。MR技術はロボット導入の障壁を下げることができる技術として期待できます。

走行制御モジュール

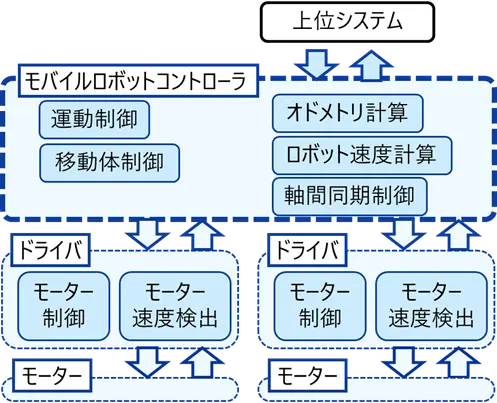

AGVやAMRなども含め、移動型ロボットの需要が増えています。走行ロボットは、目標の経路を走行するための障害物の検知や走行経路の地図生成など、上位システムの開発負担が大きくなります。そのため、車輪の制御を分離して、システムの開発負担を軽減することが望ましいです。そこで、走行制御用のモバイルロボットコントローラと駆動用アクチュエータのシステムをモジュール化しました。走行制御モジュールは、車輪駆動用のブラシレスDC モーター、減速機、車輪、モバイルロボットコントローラで構成されます(図13)。

上位からはロボットの動きを指令するだけでロボットの移動を簡単に制御できます。また、走行制御の信頼性を高める工夫もしています。IMU( Inertial Measurement Unit )センサをコントローラに内蔵することで、ロボットの姿勢を検知することが可能となり、指令と異なる動きが生じた場合に正しい方向に補正できます。工場内は油などによる車輪のスリップが生じることがあります。このような場合にスリップ補正が有効になります。

おわりに

労働力不足は各社共通の課題であり、様々な用途で自動化の必要性が増すことが予想されます。産業用ロボットの導入はあくまで手段の一つです。当社では、モーター、アクチュエータ、減速機、コントローラ、そしてロボットモジュールなど、自動化するための豊富な選択肢を用意しています。当社の製造現場を自動化するためには、現場の環境に合わせる必要があったためです。ロボットに目的の作業をさせるには、ロボットに合わせてワークをセットしたり、可動範囲に合わせてスペースを確保したり、次工程の作業性を考えてワークを排出したり、ロボットに合わせて周辺を設計し直すことが必要です。ロボットを中心としたライン構築には技術と費用が必要となり、自動化の障壁となっています。

このような課題を解決するためには、ロボット導入を目的とするのではなく、現場環境に最適な「ちょうどいい自動化」が重要であると実感しました。ロボットが入り込めない狭いスペースの作業が必要な場合や、人と連携した作業が必要な場合など、現場の環境は様々で、ロボットが全てを解決してくれるわけではありません。このような当社の製造現場を自動化してきた経験によって、自動化に必要な製品や活用方法を理解することができました。自動化の事例や経験を公開することで、これから自動化を検討するお客様の参考になれたら本望です。当社の事業所にお越しいただき、見学していただきたいです。今後も自動化に必要な、商品開発や自動化事例の公開などを積極的に行い、社会の自動化普及に貢献していきたいと思います。

製品選定段階から装置設計をサポート

- 専任スタッフがお客様に代わってモーターを選定します。

- 当社内製装置の仕様や外形寸法に関する資料をご用意しています。

詳細は電話、またはWEBからお問い合わせください。