ステッピングモーターの基礎と最新の技術動向

機械設計臨時増刊号に掲載された記事をご紹介します。

ステッピングモーターは、オープンループ制御で簡単に高精度な位置決めが可能です。モーターがもつ機械的な精度が高いためです。システム構成もシンプルなため、さまざまな用途に使われています。

一方、ギヤやボールねじといった機構が組み合わさった場合、送りねじのピッチ誤差、バックラッシ、ロストモーション、温度変化等の影響があります。このモーターと機械端の間にある機械部品による影響を排除し、より高精度な位置決めを行いたいという要望が増えています。

解決策の一つとして、機械端に取り付けたロータリーエンコーダやリニアエンコーダからの位置情報をドライバにフィードバックし、目標位置に対して補正を行うフルクローズドループを用いた位置制御があります。これにより、ステッピングモーターを使ったより高精度な位置決めが可能となります。今回の記事では、ステッピングモーターの構造や特徴などの基礎、ステッピングモーター用ドライバの最新の技術動向を「CVDシリーズ フルクローズド制御タイプ」を用いて説明します。

ステッピングモーターの基礎

ステッピングモーターの動き

ステッピングモーターはパルス信号に応じて一定角度で回転します。このため、パルス信号が速いときには連続回転しているように見え、パルス信号が遅いときには時計の秒針のような間欠的な回転になります。

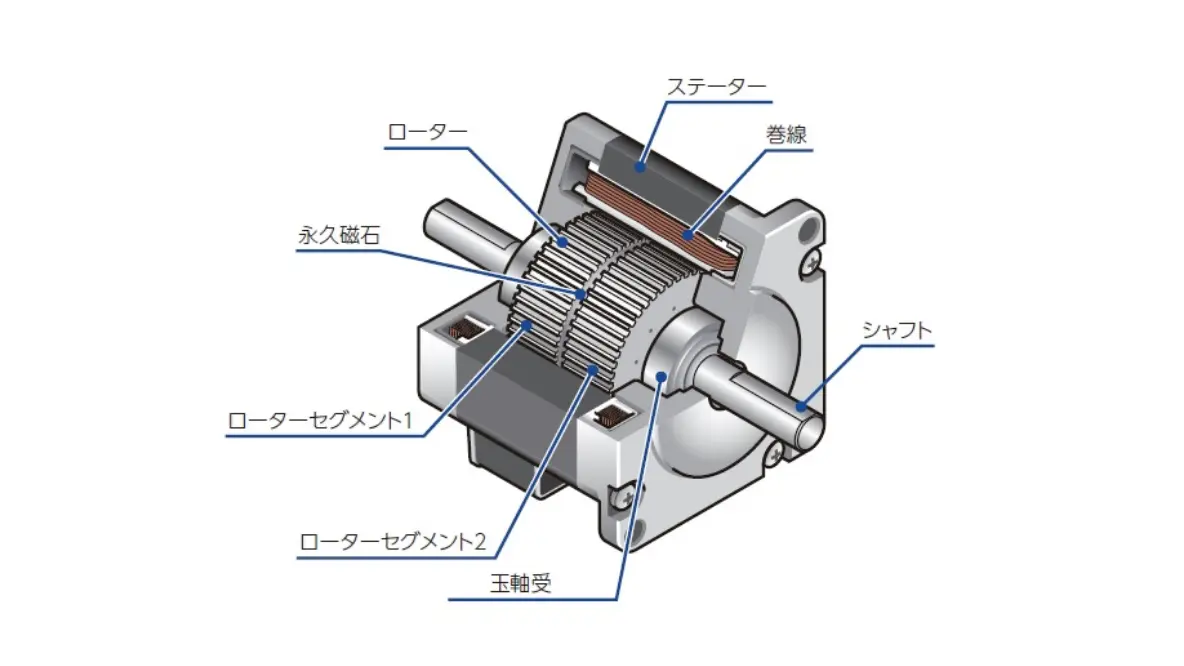

基本構造

ステッピングモーターは、巻線が巻かれたステーター(固定子)と、シャフトの軸方向に磁化された永久磁石を入れたローター(回転子)で構成されています(図1)。

ローターとステーターにはそれぞれ凹凸形状をした小歯が一定間隔に設けられています。この小歯により高精度な位置決めを実現しています。小歯によって得られた高い分解能を維持しつつ、磁石によって高いトルクを得ています。

回転原理

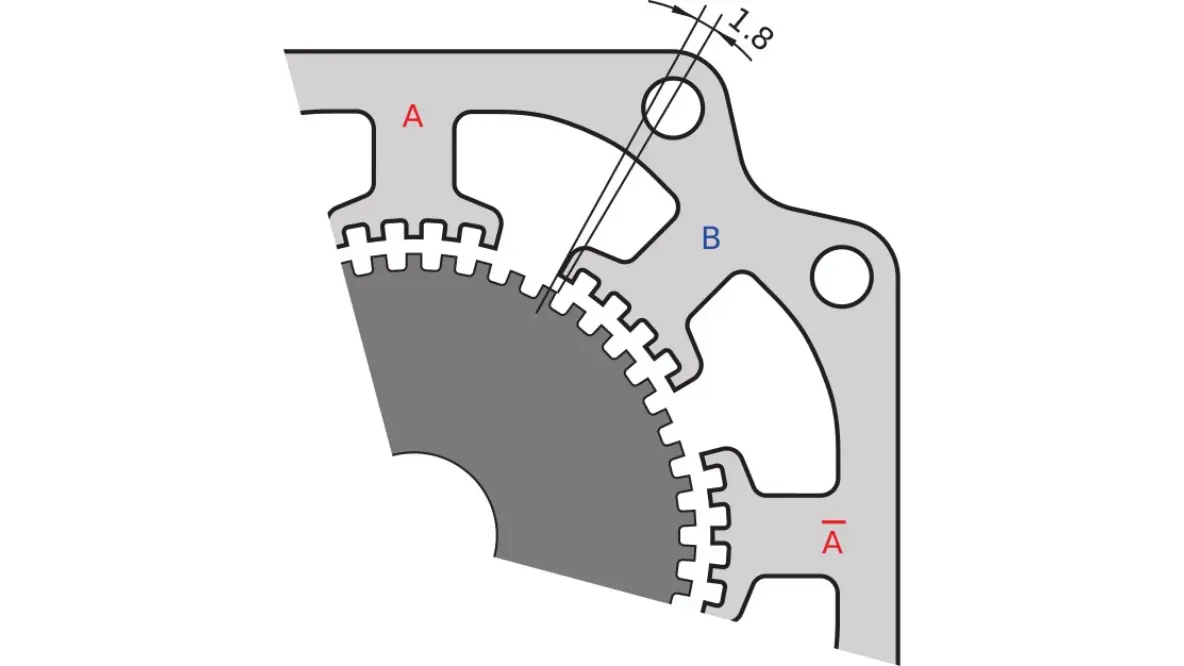

オリエンタルモーターには基本ステップ角度が1.8°の2相ステッピングモーターと基本ステップ角度が0.72°の5相ステッピングモーターの2種類があります。以下は2相ステッピングモーターの場合で説明します。

モーターを回転させるにはステーターとローターの小歯間の磁力を利用します。電流をAのコイルからBのコイルに切り替えると、ローターが1.8°回転し、小歯が対向する角度で停止します(図2)。これを繰り返すことで、時計の秒針のように一定角度ずつ回転します。

ステッピングモーターは小歯の機械的な配置によって決められた角度を回転していくため、センサを使わずに位置決め運転ができます。

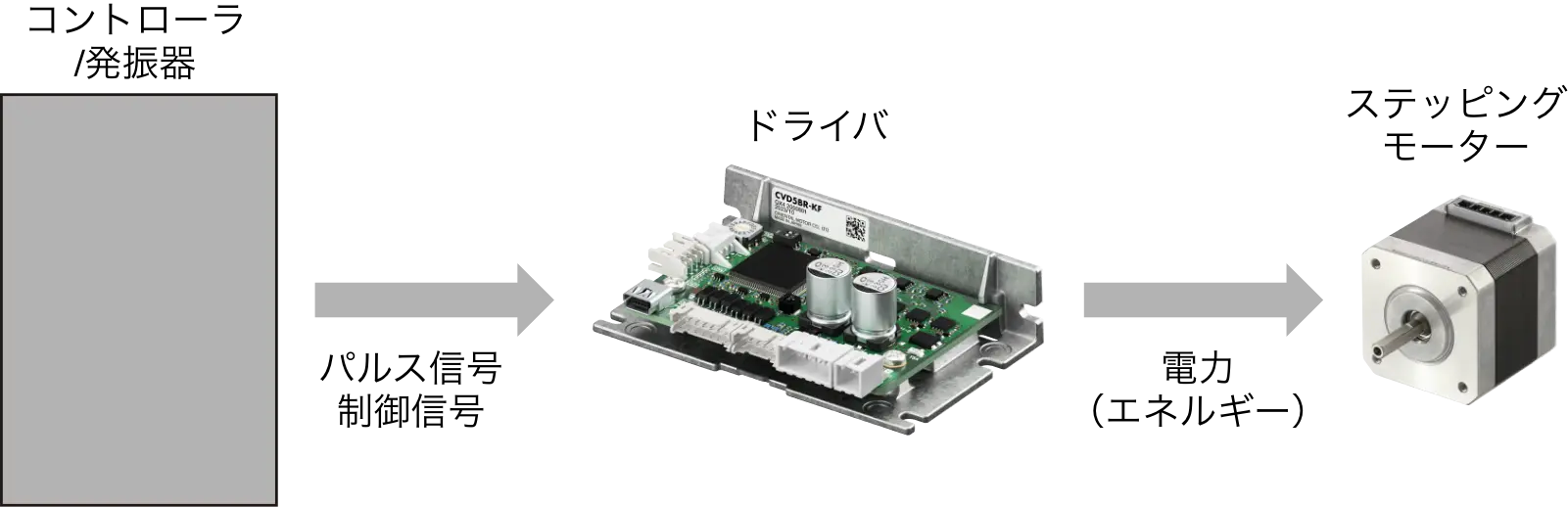

システム構成

ステッピングモーターを駆動するには、パルス信号によって運転を指令するコントローラ、モーターに電力を供給するドライバ、電力を動力に変換して指令どおりに回転するモーターの3点が必要となります(図3)。

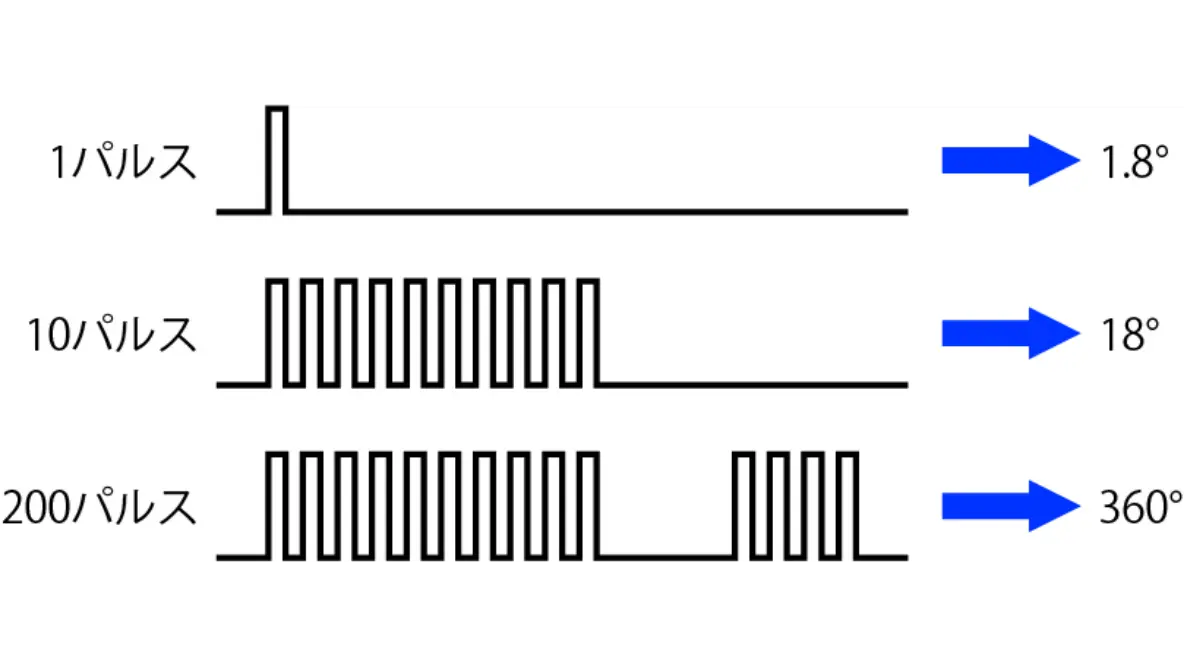

回転量と回転速度

ステッピングモーターは、コントローラからドライバに入力される信号1パルスごとに一定の角度ずつ回転します。回転角度はパルス数に比例します。

基本ステップ角度が1.8°の2相ステッピングモーターの場合、200パルス入力することで1.8°×200=360°となり、シャフトは1回転します(図4)。

また、1 秒あたりのパルス数をパルス速度 といい、単位はHz で表します。回転速度はパルス速度に比例します。

ステッピングモーターの特徴と活用のポイント

静止角度誤差

任意の点を原点として1回転させ、実際の停止位置と理論上の停止位置との差を静止角度誤差と呼びます。代表的な製品では、±3分(0.05°)以下となります。回転を繰り返しても誤差は累積しないため、精度の高い位置決めが可能です。

停止状態での位置保持

ステッピングモーターは、停止時にも一定の電流を流しておくことで保持力を発生できます。この保持力以下であれば外力によって回転されることはありません。これは、位置決め用途では大きな利点となります。

同期運転

ステッピングモーターは、入力されたパルスに追従して回転します。指令に対する応答性が高いため、インチング運転や多数のワークを同時に扱う同期運転にも適しています。

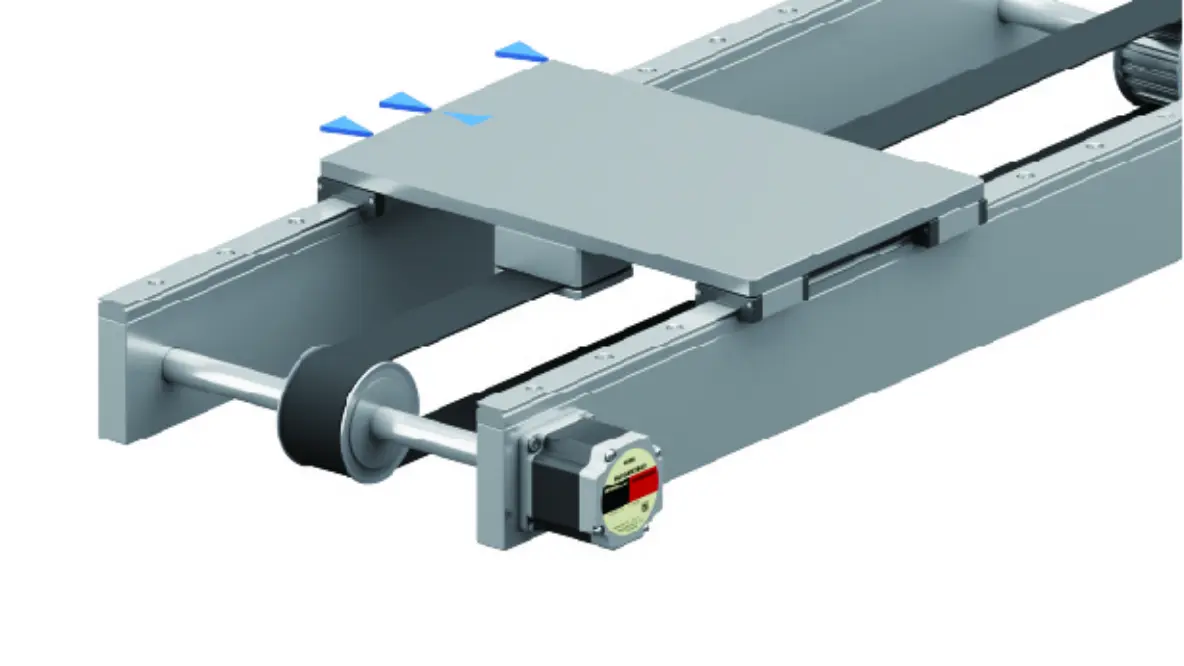

負荷変動

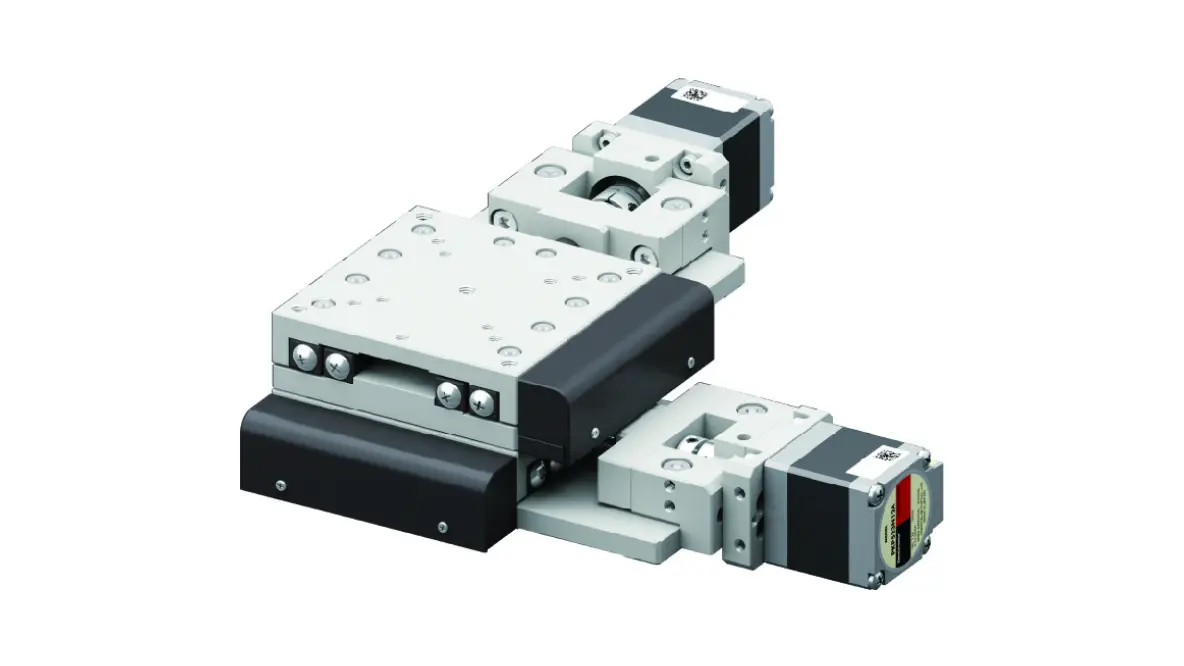

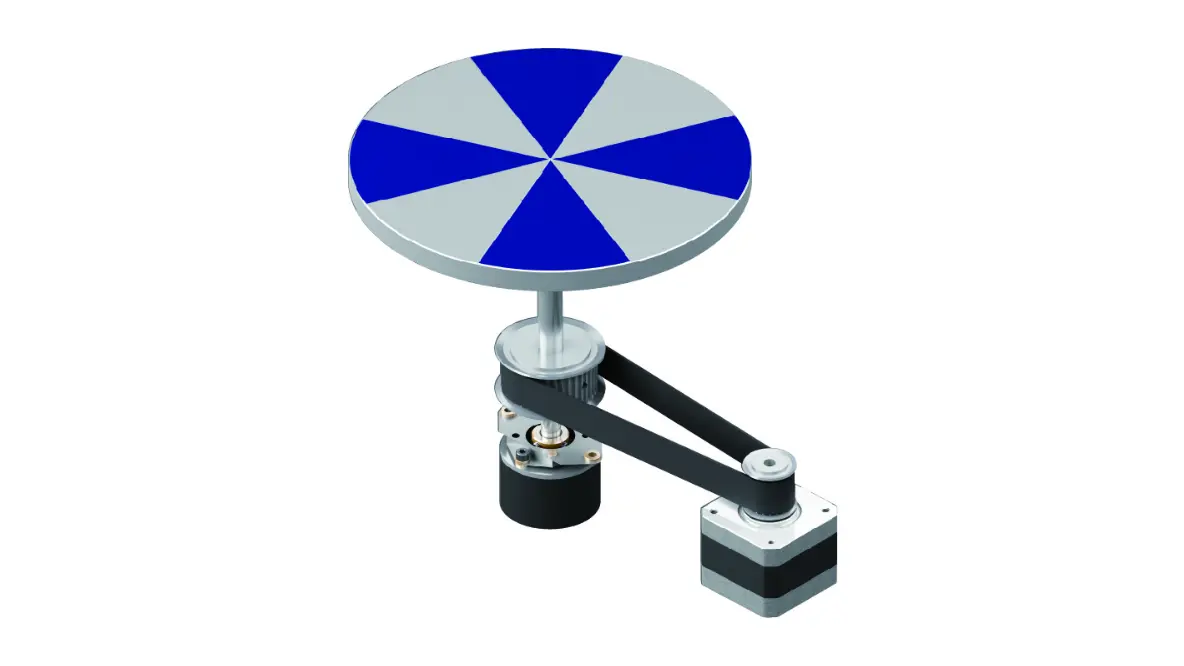

ステッピングモーターは、モーターへ供給される電流が常に一定なので、発生するトルクも一定となります。慣性モーメントや摩擦負荷が変わっても、発生するトルクに応じて回転します。このため、サーボモーターで行っている、ワークに応じたゲイン調整は不要となります。この特徴からワークの切り替えによって負荷変動が大きいベルトプーリ(図5)やピック&プレイスなどの動作の自動化に適しています。

ステッピングモーターの種類

ステッピングモーターは単体の標準タイプを基本とし、さまざまな種類があります。オリエンタルモーターでは、モーターサイズ、高精度なギヤをあらかじめ組み付けたギヤードモーター、電磁ブレーキ付、エンコーダ付といった幅広い製品ラインアップを揃えています。

ドライバの役割

ドライバの役割

ドライバは、ステッピングモーターの巻線に流す電流の方向と順序を切り替える駆動回路であり、入力されるパルスの数と速度に応じて、モーター電流の切り替え制御を行います。ドライバとの組み合わせによりモーター特性も変化するため、重要な構成部品となります。

回転する角度はステッピングモーターの機械的構造によって決まるが、基本ステップ角度より小さな角度が必要な場合には、電気的にステップ角度を細分化します。

マイクロステップ駆動

コイルに流す電流の配分を制御することで、ステップ角度の細分化が可能となり、さらなる高分解能を実現できます。これをマイクロステップ駆動と呼びます。このため、CVDシリーズでは、低振動、低騒音で滑らかな回転を実現することができます。

フルクローズドループを使った位置補正

フルクローズドループ制御の必要性

ステッピングモーターを使ったシステムは、パルスの数と速度でモーターの動作を決める。シンプルな構成で構築できることが特徴です。動作のフィードバックはなく、これはオープンループ制御と呼ばれます。

ギヤやボールねじが組み合わさった機構では、モーターと機械端の間にある機械部品による影響があります。より高精度な位置決めが必要な場合、機械端(ステージやテーブル、またはワーク自体の位置)を確認して運転する必要があります。

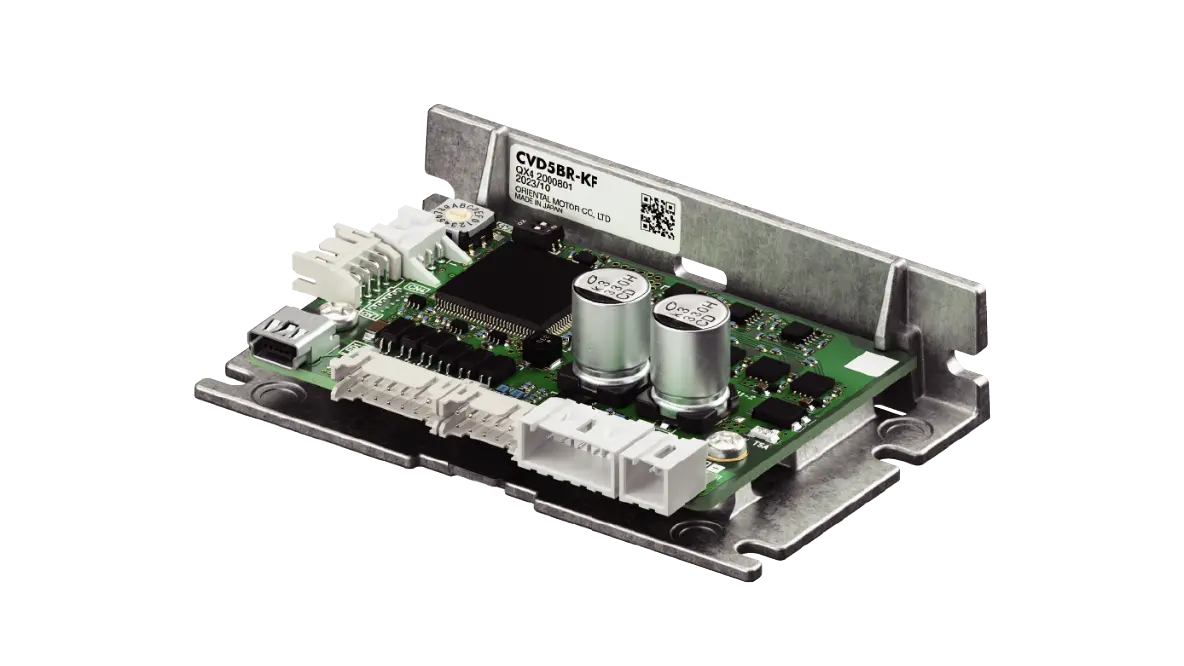

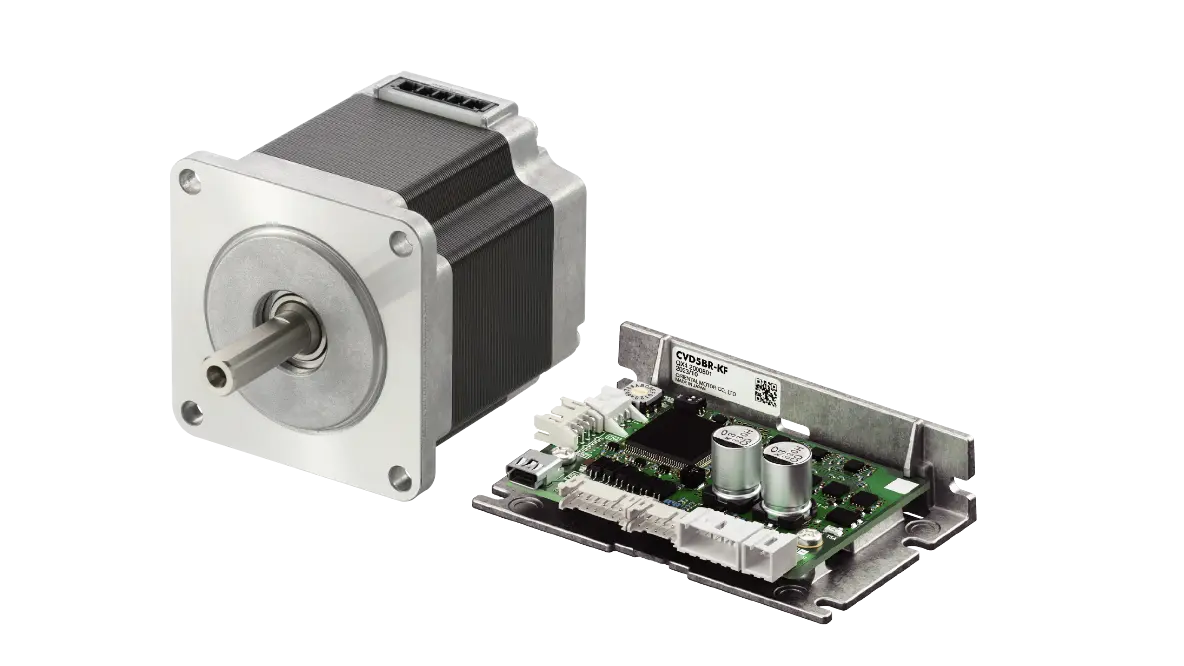

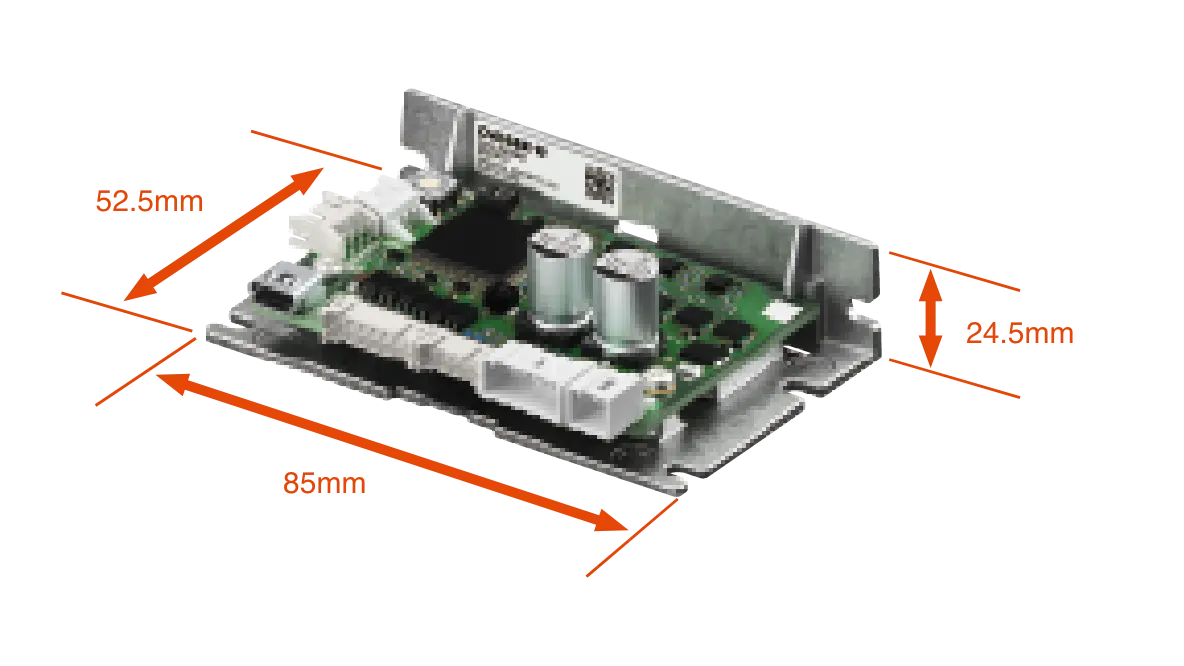

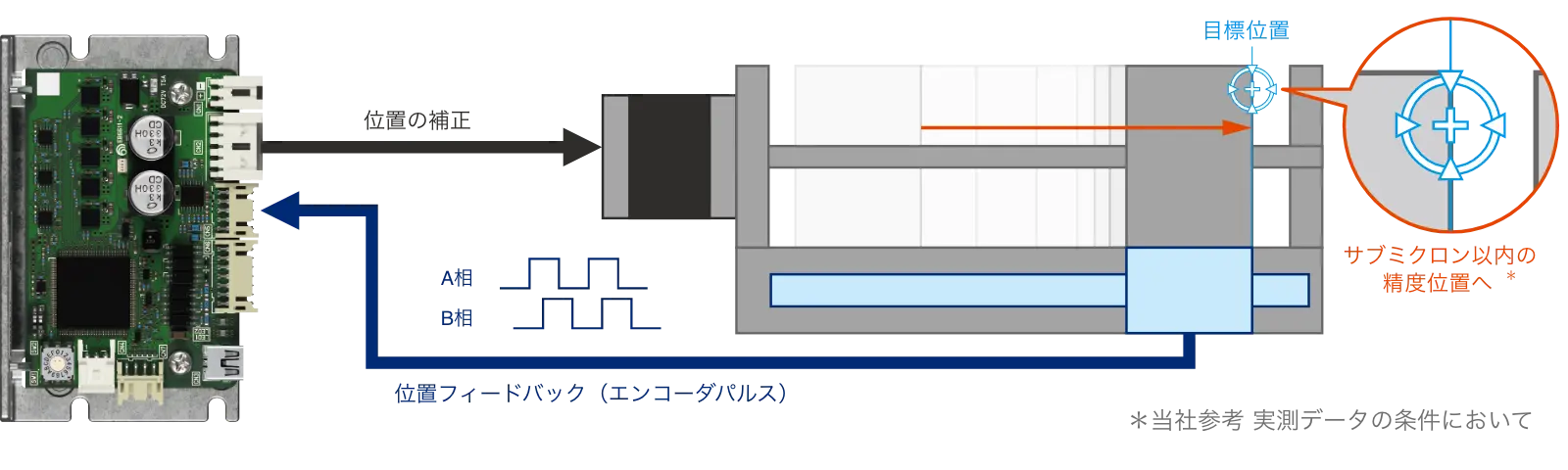

CVDシリーズ フルクローズド制御タイプの特徴

CVDシリーズ フルクローズド制御タイプ(図6)は機械端に設けたエンコーダからの位置フィードバックによってフルクローズドループ制御による位置補正を行います。これにより、高精度な位置決めが可能です。低振動・高精度要求に応えるため、基本ステップ角度が0.72°の5相ステッピングモーター専用のドライバとしました。DC電源入力用で、コネクタの引き出し方向を選択できます。

特徴

- 機械端を位置検出するため、高精度な位置決めが可能

- 指令位置と外部エンコーダの検出位置の差分を補正

- 指令に対します同期性が良く、応答性が良い

- 負荷に合わせたゲイン調整が不要

- 停止時のハンチングがない

システム構成

CVDシリーズ フルクローズド制御タイプは、機械端を直接検出する外部エンコーダが必要になります。外部エンコーダとして使うのは、インクリメンタル方式のリニアエンコーダやロータリーエンコーダです。モーター自体にエンコーダの実装はありません。(図7)

図7:外部エンコーダを使った場合の機構の事例

ドライバは指令位置に対する検出位置の差分(位置偏差)を補正します。機械端で位置を検出するので、モーターと機械端の間にある機械部品による影響がキャンセルされ、高精度な位置決めを実現します。検出した位置の精度はエンコーダの分解能やエンコーダの取付精度に依存します。(図8)

フルクローズドループ制御による位置決め運転

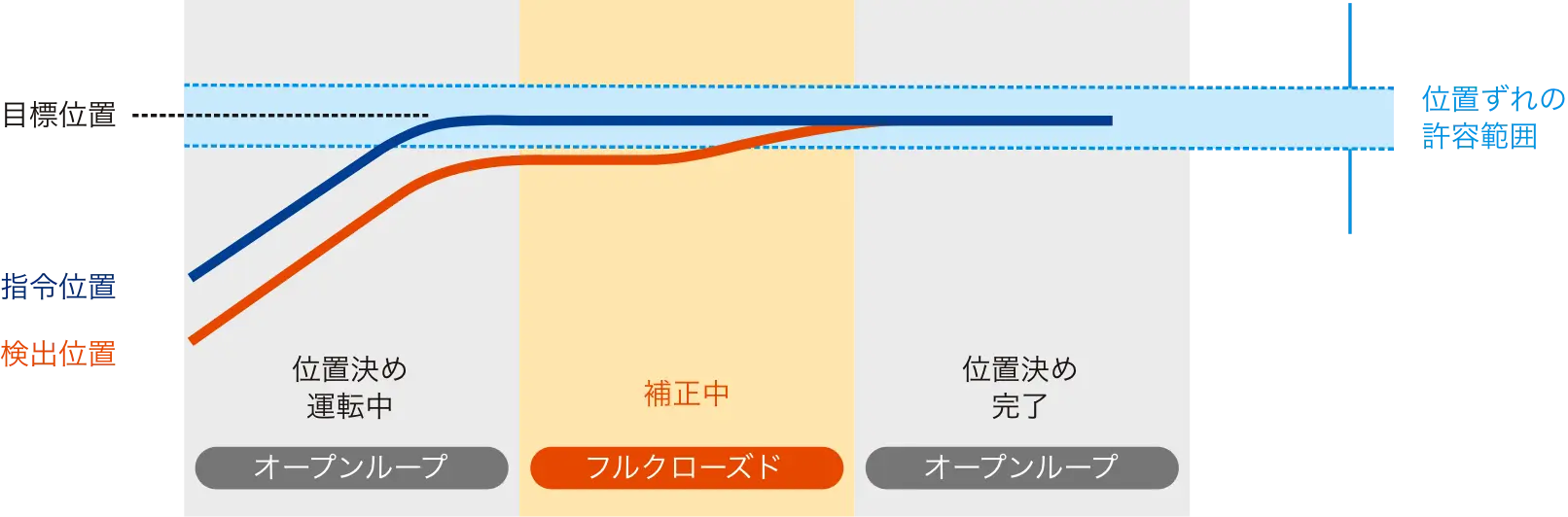

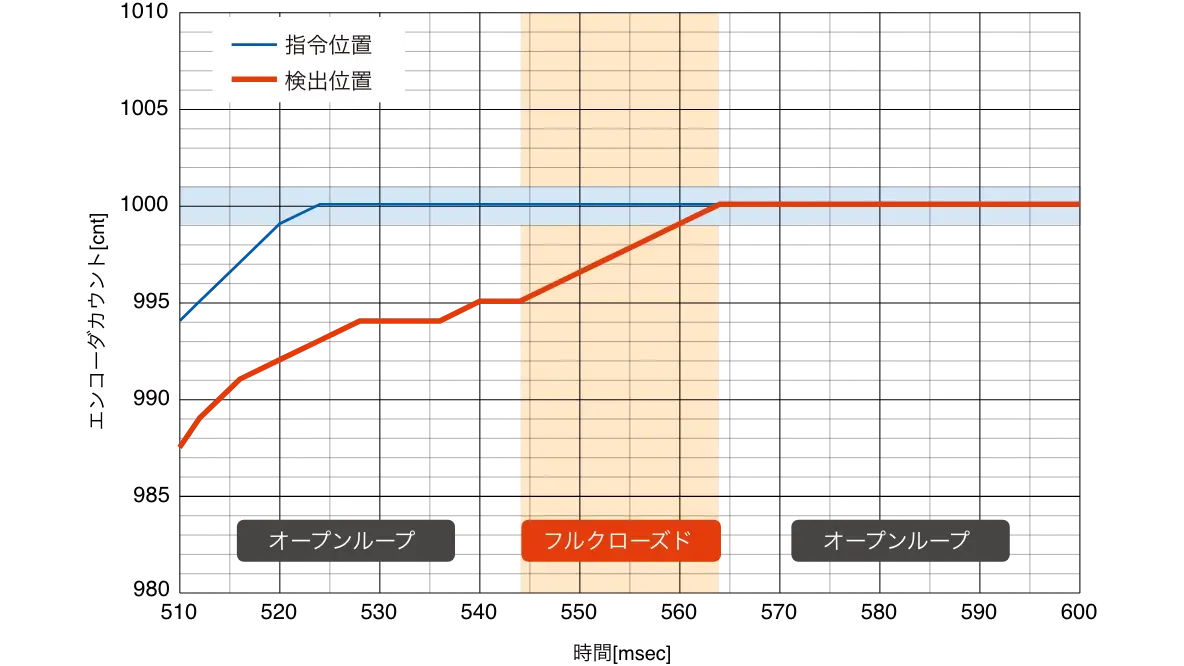

補正運転がある場合の位置決め運転は、3段階に分かれる。(図9)

① 位置決め運転中

運転指令が入ると、オープンループ制御で運転が行われる。一般的なステッピングモーターと同じ運転で、応答性の良さが活かされる。

② 補正中

ドライバにはあらかじめ位置決めの許容範囲(インポジション範囲)を設定しておく。運転停止後に機械端の検出位置が許容範囲を超える場合、外部エンコーダから得られる検出位置と、指令位置との位置偏差を自動で補正する運転が行われます。

③ 位置決め完了中

許容範囲に収まった後は、再びオープンループによる制御に戻ります。

外部エンコーダを使ったフルクローズドループ制御では、機械端の位置を直接検出しドライバにフィードバックします。また、モーターと機械端の間の剛性の影響や外部からのトルクがあっても補正が可能なため、狙った位置での停止が可能となります。機構部の温度変化による膨張などの影響に対しても再現性が良いのが特徴です。(図10)

ステッピングモーターの位置決め制御のしやすさをそのままに、外部センサとの組み合わせで高精度な位置決め運転が実現できますようになります。より高精度な位置決めが必要な装置に貢献します。

製品選定段階から装置設計をサポート

- 専任スタッフがお客様に代わってモーターを選定します。

- 当社内製装置の仕様や外形寸法に関する資料をご用意しています。

詳細は電話、またはWEBからお問い合わせください。