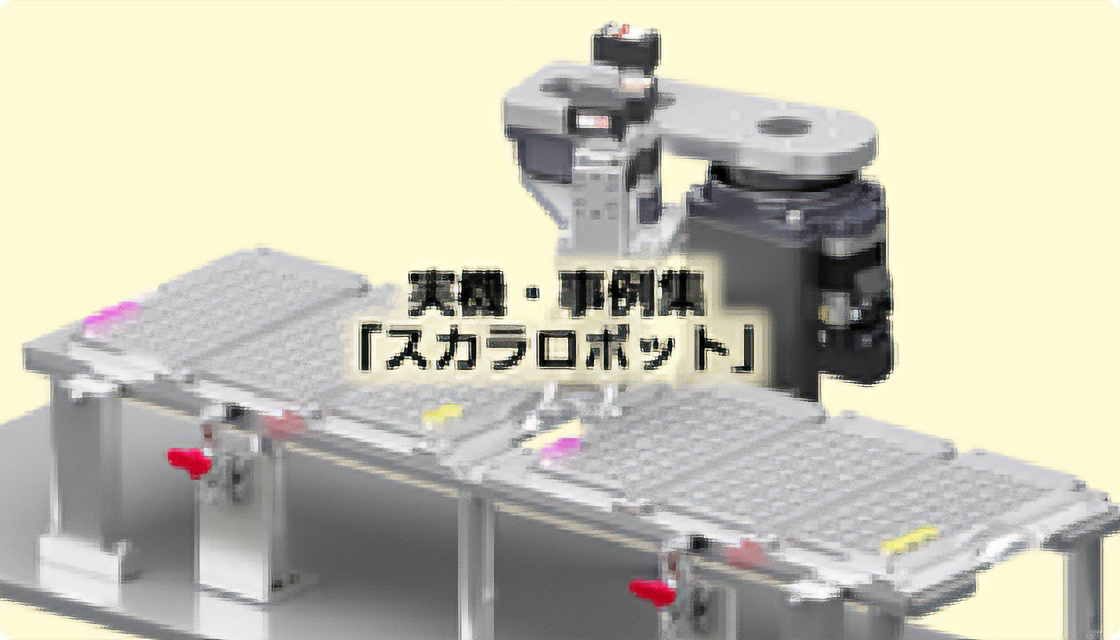

【内製事例】自社設備に合わせた内製スカラロボット

内製化によって実現した小型・省スペースのスカラロボットの事例です。

手作業の製造工程を自動化したい要望に対して、スペースの都合で産業用ロボットが導入できず内製した事例をご紹介します。

課題

- ワーク搬入口に高さ制限があり、産業用ロボットの導入が困難

- Z軸方向のストロークを長くしたい

- 狭いスペースでアームを伸縮させ、作業させたい

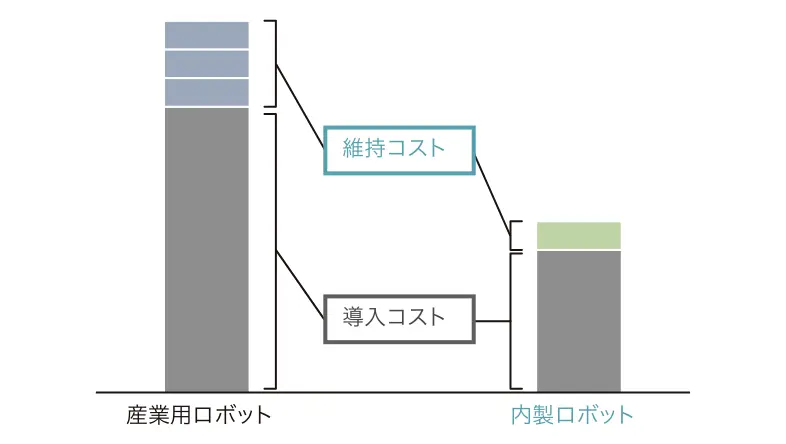

- 設備全体のトータルコストを削減したい

解決策

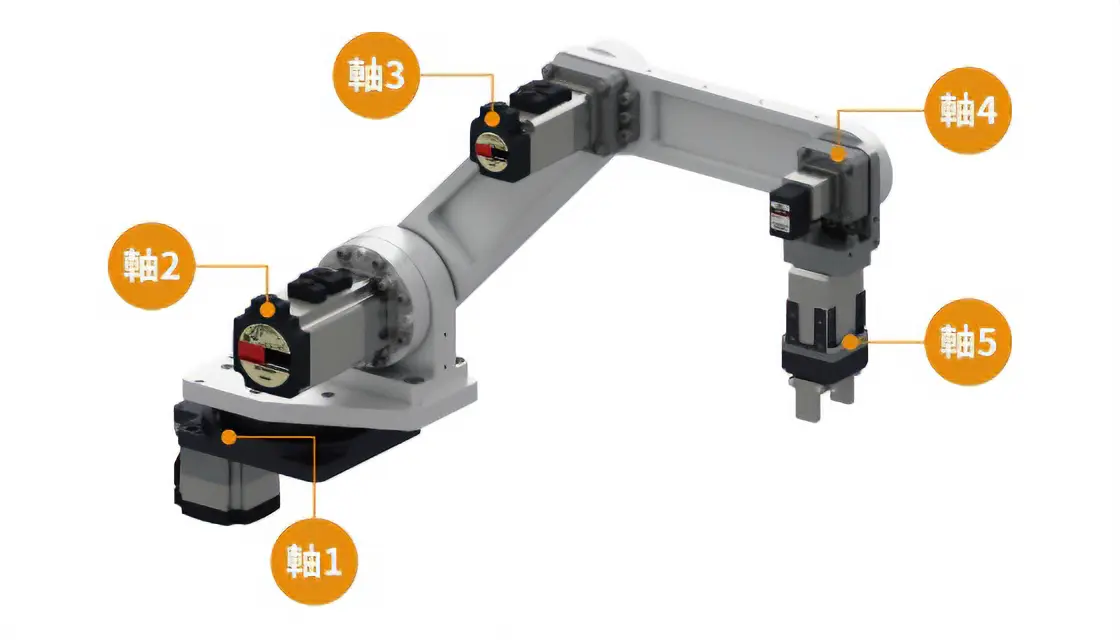

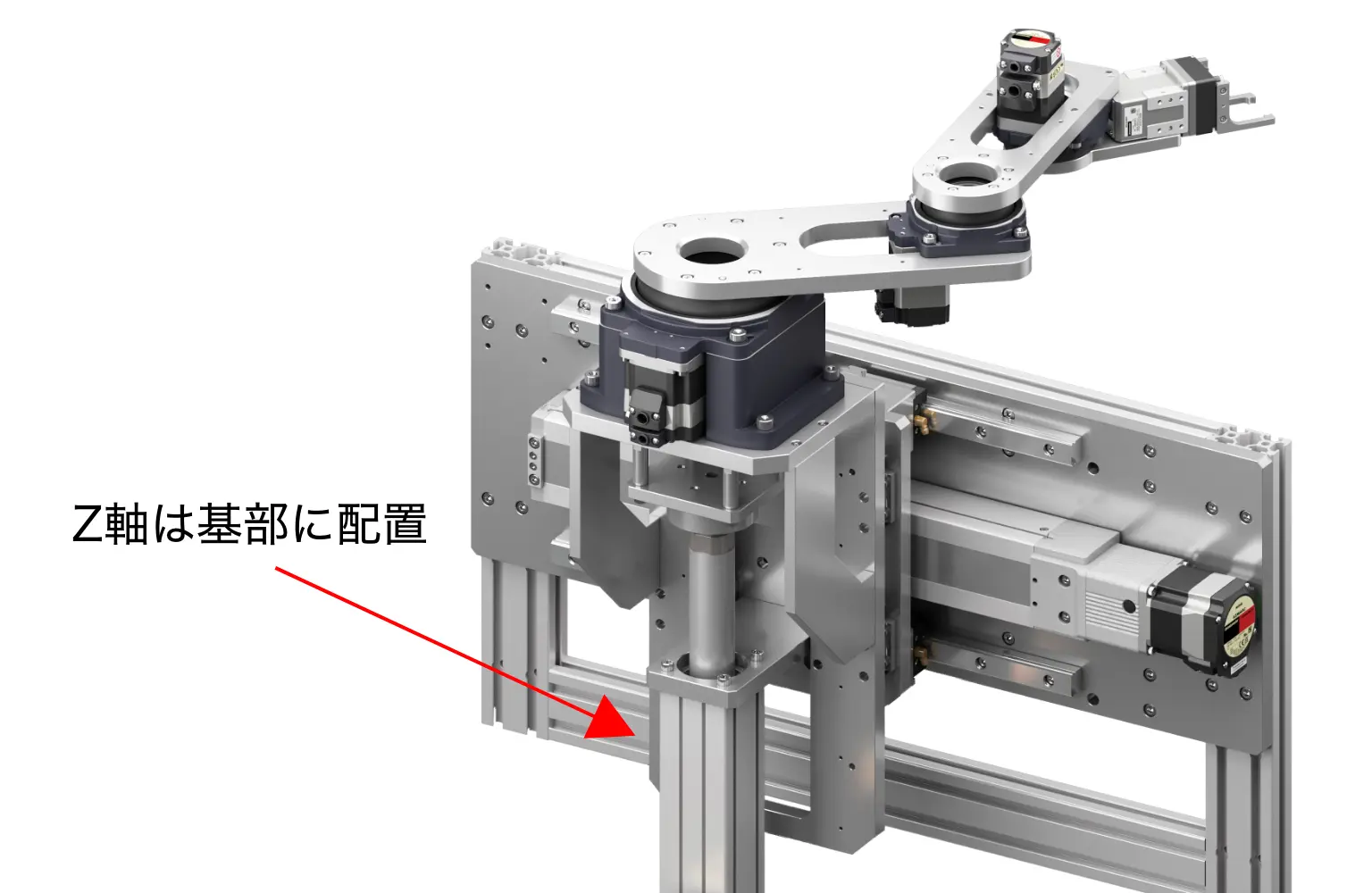

Z軸を基部に配置したスカラロボットを内製

自社設備に合わせたコンパクト設計

Z軸を基部に配置し、設備に侵入するアーム部が薄くなるよう設計

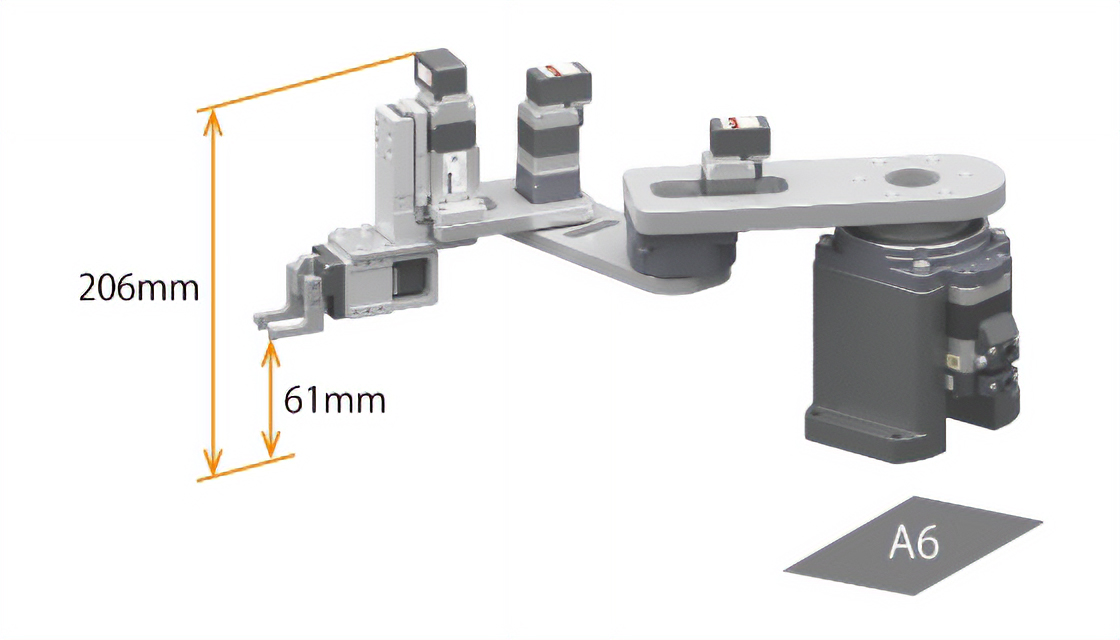

既存設備に後付けする場合、ヘッド先端が薄くないとワークを把持するポイントに入り込めないケースがあります。

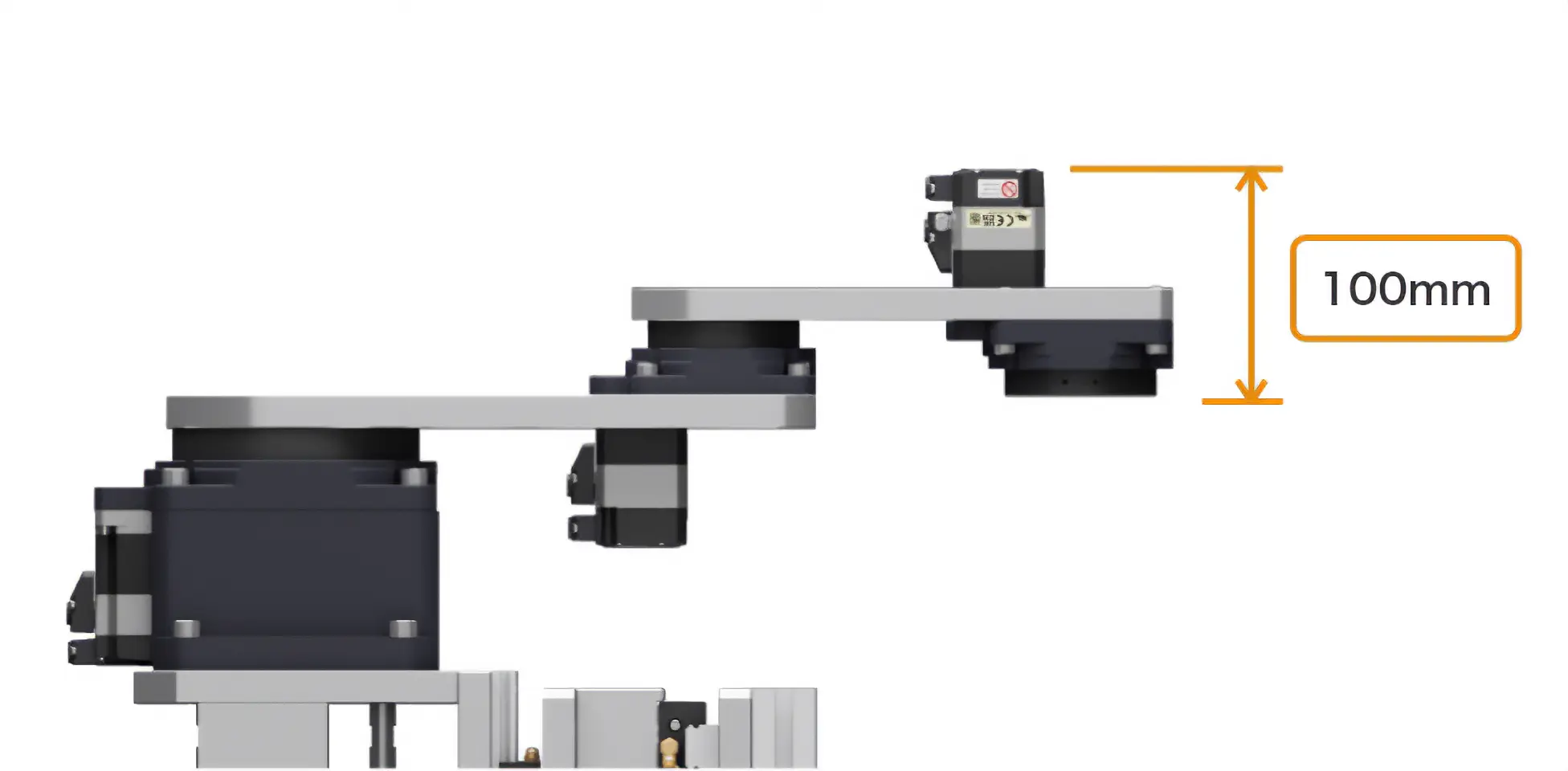

Z軸を基部に配置することでヘッド先端を100mmまで薄くすることができ、狭所にも容易に入り込めます。

-

-

側面図

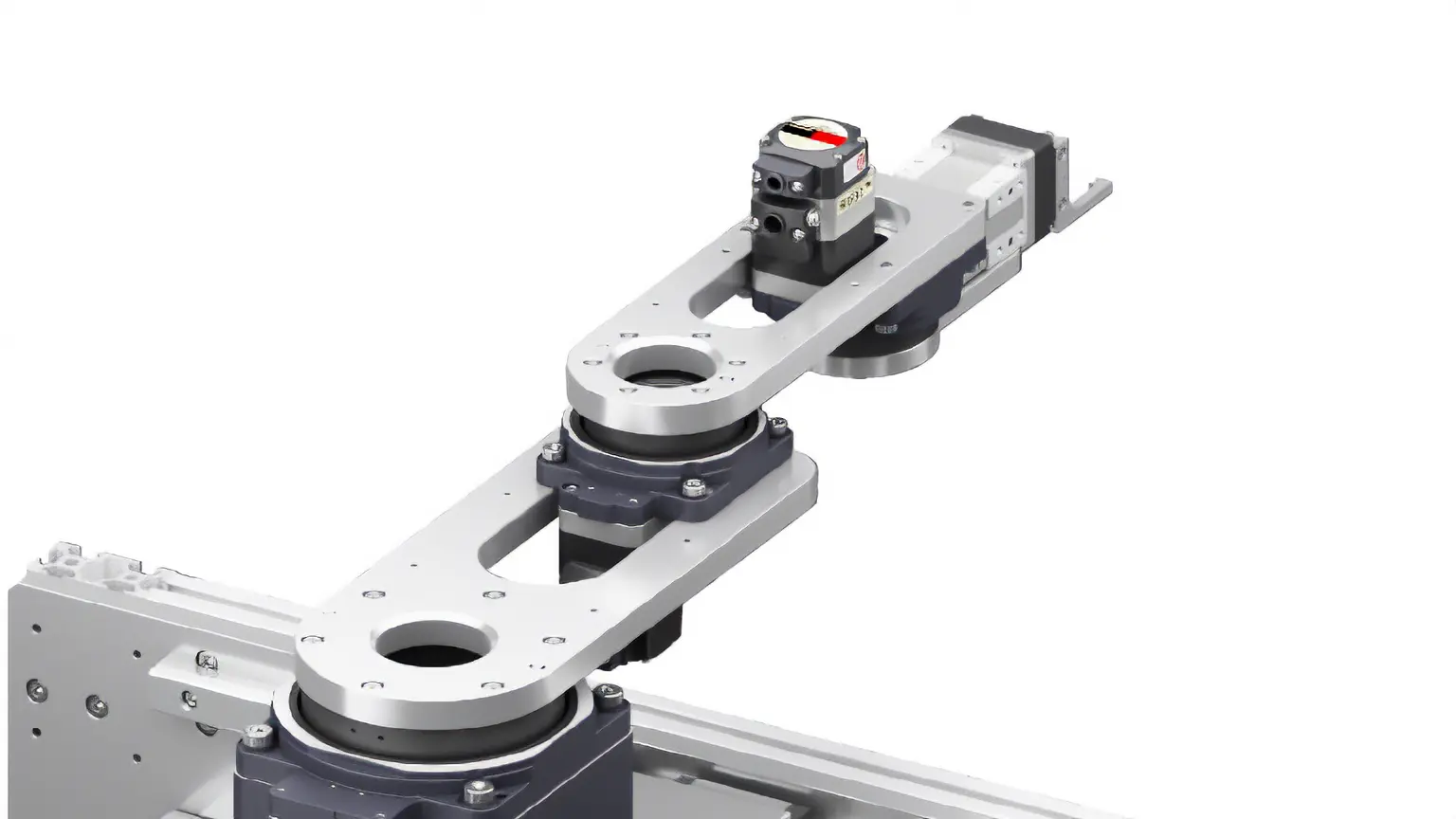

リーチが長くても、広い設置面積は不要

水平多関節ロボットであれば、アームを折りたたむことでエンドエフェクタを根元近くまで移動させることが可能です。リーチが長くても機構が大きくならず、取り回しが良くなります。

内製ロボットであればアームの長さを自由に設計できるため、最大リーチ時の占有面積も既存設備に合わせて調整可能。奥行のスペースに余裕がないという課題も解決しました。

-

リーチ最大時

-

リーチ折り返し時

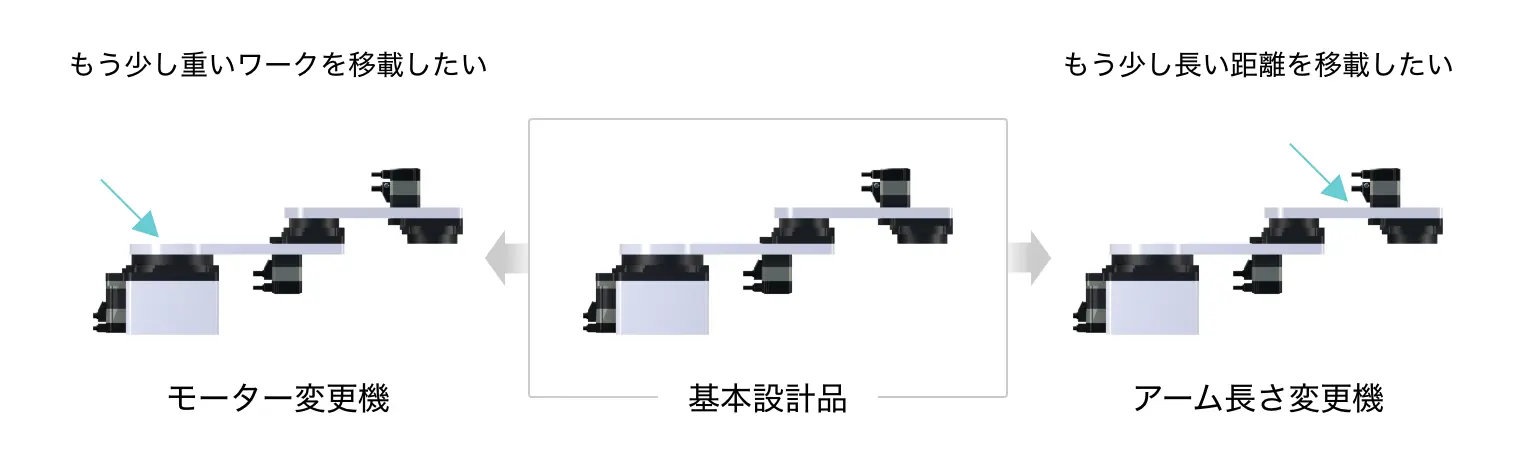

基本設計は最初の1台のみ

基本設計は最初の1台のみで、設備高さ、搬送距離に応じてアーム長さをカスタムできるのは、内製ロボットだからこそ。

形状、軸数が同じであれば、選定計算等は数値変更のみで完了します。

基本設計をもとにしたスカラロボット内製事例

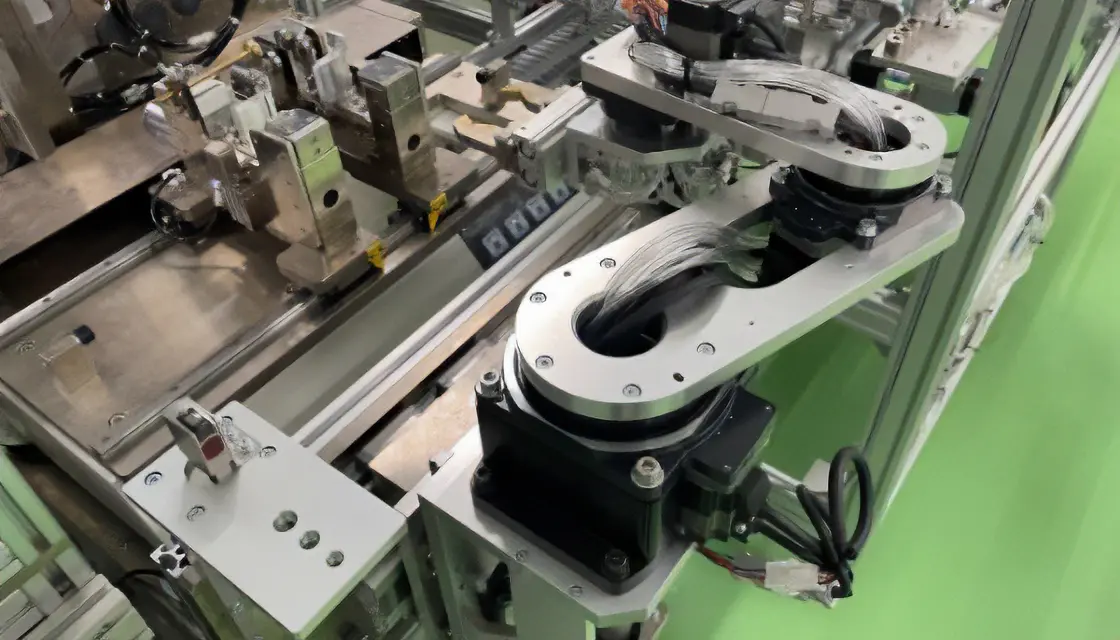

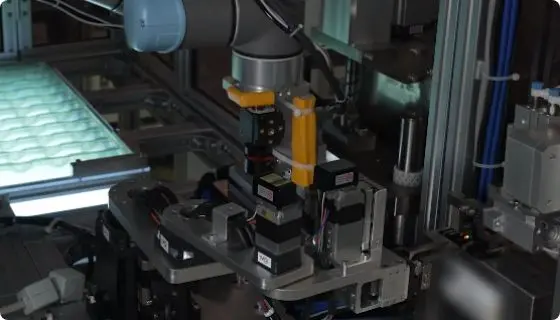

最初の1台をベースに、複数台の低床タイプのスカラロボットを内製し、モーターの製造設備で稼動しています。

動画内のスカラロボット構成図

製品選定段階から装置設計をサポート

- 専任スタッフがお客様に代わってモーターを選定します。

- 当社内製装置の仕様や外形寸法に関する資料をご用意しています。

詳細は電話、またはWEBからお問い合わせください。